因為專業(yè)

所以領先

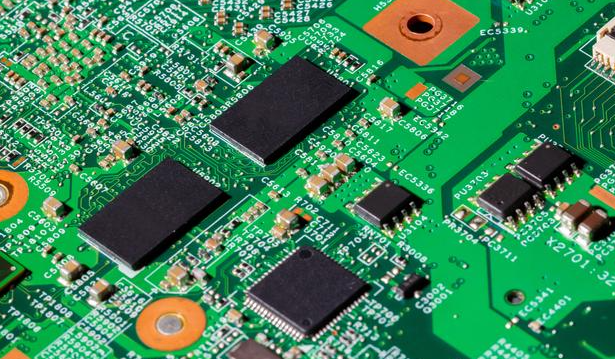

PCBA焊接是將電子元器件連接到印刷電路板(PCB)上的關鍵工藝,其基本流程包括以下幾個主要步驟:

元器件準備:

在進行焊接之前,需要對電子元器件進行準備工作。這包括對元器件的檢驗,確保其符合質(zhì)量要求,例如檢查元器件的引腳是否有損壞、氧化等情況。對于表面貼裝元器件(SMD),還需要對其進行分類和整理,以便后續(xù)的貼片操作。

同時,要根據(jù)PCB的設計要求,準備好相應的元器件數(shù)量和型號。例如,在一個手機主板的PCBA焊接中,需要準備好各種不同功能的芯片、電容、電阻等元器件,每種元器件的數(shù)量和規(guī)格都必須準確無誤,否則可能會導致焊接后的電路板無法正常工作。

貼片:

貼片是將表面貼裝元器件準確地放置到PCB板上相應位置的過程。這一過程通常借助貼片機來完成。貼片機通過編程,可以精確地吸取元器件,并將其放置在PCB板上預先設計好的焊盤上。

在一些高精度的電子產(chǎn)品生產(chǎn)中,如電腦主板的制造,貼片機的精度可以達到非常高的水平,能夠?qū)⑽⑿〉脑骷蚀_無誤地貼裝到PCB板上。例如,一些0.4mm間距的芯片也能被精準貼裝。

焊接:

回流焊:對于表面貼裝元器件,回流焊是常用的焊接方法。首先,在PCB板的焊盤上印刷焊錫膏,然后將元器件貼裝在有焊錫膏的焊盤上。接著,將PCB板送入回流焊爐,回流焊爐通過加熱使焊錫膏熔化,從而將元器件的引腳與PCB板的焊盤焊接在一起。回流焊的溫度曲線是非常關鍵的,不同的元器件和焊錫膏可能需要不同的溫度曲線設置。例如,一般的無鉛焊錫膏,其預熱溫度可能在150 - 180°C之間,峰值溫度可能達到230 - 250°C左右。

波峰焊:當涉及到插件式元器件(Through - Hole Technology,THT)時,波峰焊是一種常見的焊接方式。在波峰焊過程中,將插好元器件的PCB板通過一個熔融焊料形成的波峰,使元器件的引腳與PCB板的焊盤被焊料浸潤并焊接在一起。不過,波峰焊存在一些不足之處,例如它不能在焊接面分布高密度、細間距貼片元件,而且容易出現(xiàn)橋接、漏焊等問題,并且在焊接過程中PCB板受到較大熱沖擊,可能會導致翹曲變形。

清洗:

焊接完成后,PCB板上可能會殘留一些助焊劑、焊錫渣等雜質(zhì)。清洗的目的就是去除這些雜質(zhì),以保證PCB板的電氣性能和可靠性。清洗可以使用專門的清洗溶劑,如酒精、清洗液等。清洗方式有浸泡清洗、噴霧清洗等多種方式。

在一些對清潔度要求較高的電子產(chǎn)品中,如醫(yī)療設備的電路板,清洗過程尤為重要,因為殘留的雜質(zhì)可能會影響設備的性能和安全性。

質(zhì)量檢驗:

質(zhì)量檢驗是確保PCBA焊接質(zhì)量的重要環(huán)節(jié)。檢驗內(nèi)容包括焊點的外觀檢查,如焊點是否飽滿、光滑,有無虛焊、短路等缺陷。可以使用放大鏡、顯微鏡等工具進行檢查。

除了外觀檢查,還會進行電氣性能測試,例如使用測試儀器檢查電路的連通性、電阻值、電容值等是否符合設計要求。在一些大規(guī)模生產(chǎn)的電子產(chǎn)品中,如手機生產(chǎn)線上,會采用自動化的測試設備對PCBA進行快速、準確的質(zhì)量檢驗。

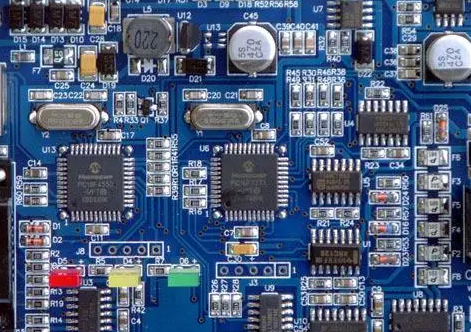

PCBA組裝是一個將各種電子元器件安裝到印刷電路板(PCB)上并使其成為一個完整的電路板組件的過程,其流程如下:

電路板準備:

首先要對PCB板進行檢查,查看是否有物理損壞,如線路是否有斷路、短路,板層之間是否有分層等情況。同時,要確保PCB板的尺寸、厚度等規(guī)格符合設計要求。

在一些多層PCB板的組裝中,例如手機主板這種高度集成化的多層PCB板,對PCB板的前期檢查更為嚴格,因為任何微小的缺陷都可能影響整個電路板的性能。

元器件安裝規(guī)劃:

根據(jù)PCB板的設計圖紙,確定各個電子元器件的安裝位置和安裝順序。對于一些大型的、復雜的電路板,可能需要制定詳細的安裝計劃,以確保安裝過程的高效和準確。

例如在服務器主板的組裝中,由于其上面的元器件種類繁多,包括各種處理器、內(nèi)存插槽、電源管理芯片等,需要精心規(guī)劃安裝順序,避免在安裝過程中對已安裝的元器件造成損壞。

表面貼裝(SMT):

這一過程與焊接流程中的貼片類似,將表面貼裝元器件準確地貼裝到PCB板上。在一些自動化程度較高的生產(chǎn)線中,貼片機可以按照預先編程的程序,快速而準確地完成大量表面貼裝元器件的貼裝工作。

例如在電視主板的生產(chǎn)中,通過高速貼片機可以在短時間內(nèi)將眾多的貼片電容、電阻等元器件貼裝到PCB板上,大大提高了生產(chǎn)效率。

插件安裝(DIP):

對于插件式元器件,如一些較大的電解電容、插件式芯片等,需要將其引腳插入到PCB板上相應的通孔中。這一過程通常由人工或自動化設備完成。在人工插件過程中,操作人員需要按照安裝規(guī)范,準確地將元器件插入到正確的位置。

在一些小型電子產(chǎn)品的生產(chǎn)中,如收音機的電路板組裝,可能會采用人工插件的方式,因為其元器件數(shù)量相對較少,人工操作可以更好地控制成本。

焊接與固定:

完成元器件的貼裝和插件后,需要進行焊接操作,使元器件與PCB板牢固連接。如前面所述,表面貼裝元器件采用回流焊,插件式元器件采用波峰焊或手工焊接等方式。

在一些對焊接質(zhì)量要求極高的電子產(chǎn)品中,如航空航天設備中的電路板,可能會采用多種焊接方式相結(jié)合,并進行嚴格的質(zhì)量控制,以確保焊接的可靠性。

測試與調(diào)試:

焊接完成后,要對PCBA進行測試和調(diào)試。測試內(nèi)容包括電氣性能測試,如測試電路的導通性、電壓、電流等參數(shù)是否符合設計要求。還會進行功能測試,檢查電路板是否能夠?qū)崿F(xiàn)預期的功能。

例如在手機電路板的測試中,會通過專門的測試設備模擬手機的各種工作狀態(tài),如通話、上網(wǎng)、拍照等功能,以檢測電路板是否正常工作。如果發(fā)現(xiàn)問題,就需要進行調(diào)試,找出問題所在并進行修復。

組裝后檢查:

最后要對組裝完成的PCBA進行全面檢查,包括外觀檢查,查看是否有元器件安裝歪斜、焊接不良等情況,以及再次進行電氣性能和功能的抽檢,確保產(chǎn)品質(zhì)量符合要求。

工藝復雜性:

PCBA焊接涉及多種焊接技術(shù),如回流焊和波峰焊,每種焊接技術(shù)都有其獨特的工藝要求。回流焊需要精確控制溫度曲線,包括預熱、升溫、回流、冷卻等多個階段,每個階段的溫度、時間等參數(shù)都需要根據(jù)元器件和焊錫膏的特性進行調(diào)整。例如,不同的焊錫膏可能有不同的熔點和活性溫度范圍,需要相應地調(diào)整回流焊的溫度曲線,以確保焊錫膏能夠充分熔化并形成良好的焊點。

波峰焊則需要考慮焊料波峰的高度、速度、角度等因素,以及PCB板在波峰中的浸入深度和時間。如果這些參數(shù)設置不當,就容易出現(xiàn)焊接缺陷,如橋接、漏焊等。而且,在進行混裝(既有表面貼裝元器件又有插件式元器件)的PCBA焊接時,需要合理安排焊接順序,先進行回流焊焊接表面貼裝元器件,再進行波峰焊或手工焊接插件式元器件,這進一步增加了工藝的復雜性。

對設備和環(huán)境要求高:

焊接設備的精度和穩(wěn)定性對焊接質(zhì)量有著至關重要的影響。回流焊爐需要具備精確的溫度控制能力,能夠在整個焊接過程中保持溫度的均勻性和穩(wěn)定性。例如,一些高端的回流焊爐可以將溫度波動控制在極小的范圍內(nèi),從而保證焊接質(zhì)量的一致性。

波峰焊設備也需要能夠穩(wěn)定地產(chǎn)生合適的焊料波峰,并且對PCB板的傳送速度和角度進行精確控制。同時,焊接環(huán)境也需要保持清潔、干燥,避免灰塵、濕氣等雜質(zhì)對焊接質(zhì)量產(chǎn)生影響。在一些對焊接質(zhì)量要求極高的電子制造車間,會采用無塵車間,并對環(huán)境的溫度和濕度進行嚴格控制。

焊點質(zhì)量影響因素多:

焊點質(zhì)量是PCBA焊接的關鍵指標,而影響焊點質(zhì)量的因素眾多。首先是元器件引腳和PCB板焊盤的表面處理情況,如果引腳或焊盤表面存在氧化層、油污等污染物,會影響焊錫的浸潤性,導致虛焊等缺陷。例如,在一些長時間存放的元器件中,引腳可能會發(fā)生氧化,在焊接前如果沒有進行有效的清潔處理,就很難形成良好的焊點。

焊錫膏或焊料的質(zhì)量也是一個重要因素,包括焊錫的成分、助焊劑的活性等。如果焊錫膏中的助焊劑活性不足,可能無法有效去除焊接表面的氧化物,從而影響焊點的質(zhì)量。此外,焊接過程中的操作因素,如焊接溫度、時間、壓力(在手工焊接時)等,如果控制不當,也會導致焊點出現(xiàn)各種缺陷,如過熱、冷焊、焊料過多或過少等。

質(zhì)量檢測難度較大:

由于PCBA上的焊點數(shù)量眾多且分布密集,尤其是在一些小型化、高密度的電路板上,對焊點進行全面、準確的質(zhì)量檢測具有一定的難度。傳統(tǒng)的外觀檢查方法可能無法發(fā)現(xiàn)一些微小的焊接缺陷,如內(nèi)部的虛焊、微短路等情況。

雖然可以使用一些先進的檢測設備,如X - Ray檢測設備來檢測焊點內(nèi)部的情況,但這些設備成本較高,并且對操作人員的技術(shù)要求也較高。在大規(guī)模生產(chǎn)中,要對每一個PCBA進行全面的高質(zhì)量檢測,需要投入大量的人力、物力和時間成本。

工序多且相互關聯(lián):

PCBA組裝涵蓋了從電路板準備、元器件安裝規(guī)劃、貼裝、插件、焊接到測試調(diào)試等多個工序,每個工序之間相互關聯(lián)、相互影響。例如,如果在電路板準備階段沒有發(fā)現(xiàn)PCB板的線路斷路問題,在后續(xù)的元器件安裝和測試過程中就可能會出現(xiàn)電路不通的故障,導致整個組裝過程失敗。

在貼裝和插件工序中,如果元器件的安裝位置不準確或者安裝順序錯誤,可能會影響到后續(xù)的焊接操作,甚至可能導致元器件在焊接過程中受到損壞。而且,在測試調(diào)試過程中發(fā)現(xiàn)的問題,可能需要追溯到前面的多個工序中去查找原因并進行修正。

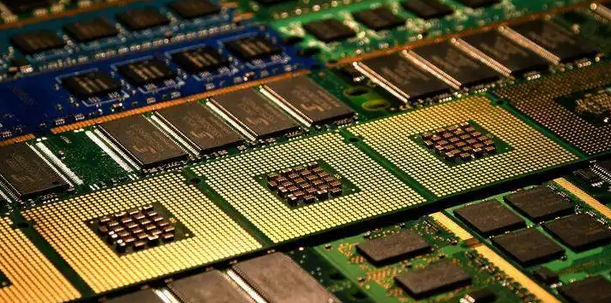

對精度要求高:

在PCBA組裝過程中,無論是表面貼裝還是插件安裝,都需要較高的精度。對于表面貼裝元器件,由于其尺寸越來越小,如一些0201(0.6mm×0.3mm)甚至更小的貼片元器件,貼片機需要具備極高的貼裝精度,以確保元器件能夠準確地貼裝到PCB板上微小的焊盤上。

在插件安裝中,雖然元器件相對較大,但也需要將引腳準確地插入到對應的通孔中,避免引腳彎曲、短路等問題。例如在電腦主板的組裝中,CPU插座、內(nèi)存插槽等插件式元器件的安裝精度直接影響到整個主板的性能和穩(wěn)定性。

自動化程度差異大:

根據(jù)生產(chǎn)規(guī)模和產(chǎn)品類型的不同,PCBA組裝的自動化程度存在較大差異。在大規(guī)模生產(chǎn)的電子產(chǎn)品中,如手機、電腦等,為了提高生產(chǎn)效率和產(chǎn)品質(zhì)量的一致性,往往采用高度自動化的組裝生產(chǎn)線。這些生產(chǎn)線配備了先進的貼片機、插件機、焊接設備和測試設備等,可以實現(xiàn)從元器件貼裝到成品測試的全自動化生產(chǎn)。

然而,在一些小批量生產(chǎn)、定制化產(chǎn)品或者研發(fā)階段的產(chǎn)品組裝中,可能會更多地采用人工組裝的方式。人工組裝雖然靈活性較高,但效率相對較低,并且容易受到人為因素的影響,如操作人員的技能水平、工作狀態(tài)等,從而導致產(chǎn)品質(zhì)量的波動。

需要多方面的技術(shù)知識和技能:

PCBA組裝涉及到電子電路知識、機械安裝知識、焊接技術(shù)、測試技術(shù)等多方面的知識和技能。操作人員需要了解電子元器件的特性和功能,以便正確地進行安裝和調(diào)試。例如,在安裝一些對靜電敏感的元器件時,需要采取防靜電措施,避免元器件被靜電損壞。

同時,操作人員還需要掌握焊接技術(shù),能夠根據(jù)不同的元器件和焊接要求進行合適的焊接操作。在測試調(diào)試環(huán)節(jié),需要熟悉各種測試儀器的使用方法,能夠根據(jù)測試結(jié)果準確地判斷產(chǎn)品是否合格,并進行相應的故障排除。

PCBA焊接與組裝是制造印刷電路板組件的兩個核心環(huán)節(jié),它們在整個PCBA生產(chǎn)過程中緊密相連、相互影響,共同決定了最終產(chǎn)品的質(zhì)量和性能。

工藝協(xié)同性:

在PCBA的生產(chǎn)過程中,焊接和組裝工藝需要高度協(xié)同。首先,在組裝過程中的元器件貼裝和插件安裝的質(zhì)量直接影響到焊接的效果。如果元器件在貼裝或插件時位置不準確,例如引腳沒有與焊盤完全對齊,在焊接時就容易出現(xiàn)虛焊、短路等問題。

反過來,焊接的質(zhì)量也會對組裝后的產(chǎn)品性能產(chǎn)生影響。例如,焊接過程中如果產(chǎn)生過多的熱應力,可能會導致PCB板變形,從而影響后續(xù)元器件的安裝精度或者導致已安裝的元器件受到損壞。在一些復雜的PCBA生產(chǎn)中,如高端智能手機的主板制造,焊接和組裝工藝需要精確配合,從最初的元器件準備到最后的成品測試,每個環(huán)節(jié)都要嚴格控制,以確保產(chǎn)品的高質(zhì)量。

質(zhì)量控制的整體性:

對于PCBA的質(zhì)量控制,焊接和組裝環(huán)節(jié)需要作為一個整體來考慮。在焊接環(huán)節(jié),要對焊點的質(zhì)量進行嚴格控制,包括焊點的外觀、電氣性能等方面。而在組裝環(huán)節(jié),要確保元器件的正確安裝、電路板的物理完整性等。

在質(zhì)量檢測過程中,不能僅僅關注焊接的焊點質(zhì)量或者組裝的元器件安裝情況,而是要綜合考慮整個PCBA的性能。例如,在進行電氣性能測試時,不僅要檢查焊點的導通性,還要檢查整個電路是否能夠正常工作,包括各個元器件之間的連接是否正確、信號傳輸是否正常等。任何一個環(huán)節(jié)的質(zhì)量問題都可能導致整個PCBA的故障,因此需要從整體上進行質(zhì)量控制。

技術(shù)發(fā)展趨勢的一致性:

隨著電子技術(shù)的不斷發(fā)展,PCBA焊接和組裝技術(shù)也在朝著智能化、高精度、高效率的方向發(fā)展。在焊接技術(shù)方面,新型的焊接設備不斷涌現(xiàn),如具有更精確溫度控制和更高焊接速度的回流焊爐和波峰焊設備,同時一些新的焊接技術(shù),如激光焊接等也在特定領域得到應用。

在組裝技術(shù)方面,自動化設備的智能化程度不斷提高,例如貼片機可以實現(xiàn)更快速、更精準的元器件貼裝,并且能夠自動檢測和糾正一些安裝錯誤。同時,隨著電子產(chǎn)品向小型化、輕量化、高性能化的方向發(fā)展,PCBA焊接和組裝技術(shù)也需要不斷適應這些需求,提高工藝水平和產(chǎn)品質(zhì)量。

六、SMT工藝電路板清洗介紹

為確保PCBA電路板的高可靠性、電器性能穩(wěn)定性和使用壽命,提升電路板PCBA電子組件質(zhì)量及成品率,避免污染物污染及因此產(chǎn)生的電遷移,電化學腐蝕而造成電路失效。還必須對液冷服務器電路板焊接工藝后的錫膏殘留、助焊劑殘留、油污、灰塵、焊盤氧化層、手印、有機污染物及Particle等進行清洗。這對于液冷服務器的高效、高可靠性運行提供了有力保障。

合明科技是專業(yè)的精密電子組件水基清洗工藝及清洗方案提供商,在PCBA電路板組件、芯片封裝清洗工藝方面有著極其豐富的操作經(jīng)驗。我們的水基清洗劑產(chǎn)品被廣泛應用于航空航天、軍品、高技術(shù)艦船、軌道交通、新能源汽車、自動駕駛超算及數(shù)據(jù)服務器、電力裝備高性能醫(yī)療器械,并得到一致好評。 選擇合明科技,選擇放心!需要高可靠性PCBA水基清洗劑更全面的型號及清洗工藝指導說明,歡迎聯(lián)系我們。

![[x]](/template/default/picture/closeimgfz1.svg)