因為專業(yè)

所以領先

SMT 生產常識

SMT 即表面貼裝技術(Surface Mount Technology),是一種將電子元器件直接貼裝在印刷電路板(PCB)表面的裝聯(lián)技術。以下是一些 SMT 生產的常識:

· 生產環(huán)境:SMT 工廠生產車間規(guī)定的溫度一般為 25±3℃。

· 錫膏相關:

o 常用的錫膏合金成份為 Sn/Pb 合金,且合金比例為 63/37。

o 錫膏中主要成份分為兩大部分錫粉和助焊劑。

o 助焊劑在焊接中的主要作用是去除氧化物、破壞融錫表面張力、防止再度氧化。

o 錫膏中錫粉顆粒與 Flux(助焊劑)的體積之比約為 1:1,重量之比約為 9:1。

o 錫膏的取用原則是先進先出。

o 錫膏在開封使用時,須經過溫、攪拌兩個重要的過程。

· 鋼板制作:鋼板常見的制作方法為蝕刻、激光、電鑄。

· 相關術語:

o SMT 的全稱是 Surface mount(或 mounting)technology,中文意思為表面粘著(或貼裝)技術。

o ESD 的全稱是 Electro-static discharge,中文意思為靜電放電。

o 制作 SMT 設備程序時,程序中包括五大部分,此五部分為 PCB data;Mark data;Feeder data;Nozzle data;Part data。

o 無鉛焊錫 Sn/Ag/Cu 96.5/3.0/0.5 的熔點為 217°C。

o 零件干燥箱的管制相對溫濕度為 10%。

o 常用的被動元器件(Passive Devices)有:電阻、電容、電感(或二極體)等;主動元器件(Active Devices)有:電晶體、IC 等。

o 常用的 SMT 鋼板的材質為不銹鋼。

o 常用的 SMT 鋼板的厚度為 0.15mm(或 0.12mm)。

o 靜電電荷產生的種類有摩擦、分離、感應、靜電傳導等;靜電電荷對電子工業(yè)的影響為:ESD 失效、靜電污染;靜電消除的三種原理為靜電中和、接地、屏蔽。

o 英制尺寸長×寬 0603=0.06inch×0.03inch,公制尺寸長×寬 3216=3.2mm×1.6mm。

o 排阻 ERB-05604-J81 第 8 碼“4”表示為 4 個回路,阻值為 56 歐姆。電容 ECA-0105Y-M31 容值為 C=106PF=1NF=1×10-6F。

o ECN 中文全稱為:工程變更通知單;SWR 中文全稱為:特殊需求工作單,必須由各相關部門會簽,文件中心分發(fā),方為有效。

o PCB 真空包裝的目的是防塵及防潮。

o 品質政策為:全面品管、貫徹制度、提供客戶需求的品質;全員參與、及時處理、以達成零缺點的目標。

o 品質三不政策為:不接受不良品、不制造不良品、不流出不良品。

o 錫膏的成份包含:金屬粉末、溶濟、助焊劑、抗垂流劑、活性劑;按重量分,金屬粉末占 85-92%,按體積分金屬粉末占 50%;其中金屬粉末主要成份為錫和鉛,比例為 63/37,熔點為 183℃。

o 錫膏使用時必須從冰箱中取出回溫,目的是:讓冷藏的錫膏溫度回復常溫,以利印刷。如果不回溫則在 PCBA 進 Reflow 后易產生的不良為錫珠。

o SMT 的 PCB 定位方式有:真空定位、機械孔定位、雙邊夾定位及板邊定位。

o 絲印(符號)為 272 的電阻,阻值為 2700Ω,阻值為 4.8MΩ的電阻的符號(絲印)為 485。

o BGA 本體上的絲印包含廠商、廠商料號、規(guī)格和 Date code/(Lot No)等信息。

o 208pin QFP 的 pitch 為 0.5mm。

o CPK 指:目前實際狀況下的制程能力。

o 助焊劑在恒溫區(qū)開始揮發(fā)進行化學清洗動作。

o 理想的冷卻區(qū)曲線和回流區(qū)曲線鏡像關系。

o 我們現(xiàn)使用的 PCB 材質為 FR-4。

SMT 生產注意事項

SMT 生產過程中有許多需要注意的事項,以確保生產質量和效率:

· 空板載入:

o 確認空板尺寸和厚度與工藝要求一致,避免安裝位置不準確或者插針過長等問題。

o 確認空板表面的狀態(tài)良好,避免表面凹凸不平或者劃傷等問題。

o 需要將空板放置在干燥、無塵、無油污的環(huán)境中,避免灰塵、油脂等物質附著在空板上。

o 在載入空板時,需要確保操作人員的手部干凈并佩戴手套,避免手部污染空板表面。

o 對于不同的空板類型,需要根據(jù)工藝要求選擇不同的載入方法,例如對于薄板載入需要使用專門的載板架,以避免空板彎曲和變形。

· 印刷錫膏:

o 印刷之前需要檢查印刷機和刮刀是否處于正常狀態(tài),以避免印刷質量不佳。

o 錫膏的厚度需要根據(jù)元器件的要求和生產工藝的要求進行調整,過厚或過薄都會影響元器件的安裝質量。

o 錫膏的質量需要通過檢測來保證,例如檢測錫膏的擠出量、粘度、黏度等指標。

o 在印刷錫膏時需要注意保持生產環(huán)境干凈整潔,避免灰塵、油脂等物質附著在錫膏上。

o 在錫膏印刷完成后需要對印刷質量進行檢測,以避免印刷不良、短路等問題。

· 安全事項:

o 機器上禁止放置雜物。

o 關機后重新開機時間不得少于 15 秒。

o 操作人員應經過培訓上機,清楚機器運行區(qū)域,防止被機器碰撞。

o 控制面板上的各功能鍵必須單人操作。只允許一個人操作機器按鍵。

o 機器正常工作時,任何人不得非法操作機器的控制器。

o 確保連鎖安全開關工作時能夠處于正常工作。在機器后部工作時,必須按下 STOP 鍵使設備停止運行鍵。

o 設備在運行狀態(tài)下,禁止身體任何部位進入設備運行范圍內。

o 在沒有約定的情況下,禁止兩人或兩人以上操作機器。

o 如有特殊或緊急情況,應馬上按下連鎖安全開關(緊急停止開關)。

o 設備在運行狀態(tài)下,應放下防護蓋。

o 禁止設備在裝貼運行狀態(tài)下,放供料器。

o 禁止設備在裝貼運行狀態(tài)下,在機器后部拉動元器件覆蓋膜。

· 錫膏印刷:

o 嚴格按照指定品牌在有效期內使用焊膏,平日焊膏保存在冰箱中,使用前要求置于室溫 4 小時以上,之后方可開蓋使用,用后的焊膏密封單獨存放,再用時要確定品質是否合格。

o 生產前操作者使用專用不銹鋼攪拌刀攪拌焊膏使其均勻。

o 生產過程中,對焊膏印刷質量進行 100%檢驗,主要內容為焊膏圖形是否完整、厚度是否均勻、是否有焊膏拉尖現(xiàn)象。

o 當班工作完成后按工藝要求清洗模板。在印刷實驗或印刷失敗后,用酒精及用高壓氣清洗,徹底清洗并晾干以防止再次使用時由于板上殘留焊膏引起的回流焊后出現(xiàn)焊球等現(xiàn)象。

o 按鋼網管理對鋼網進行檢查,確認無誤后方可使用。

o 檢查刮刀是否變形,清潔,安裝后應與鋼網成 45-60 度,每次添加錫膏時不要過多,在印刷過程中要注意觀察,防止少錫膏而造成漏印。

o 因為第一次印刷極易有問題,故第一片 PCB 板必須認真檢查,注意錫膏的粘度(錫膏脫離刮刀的情況)。用 4-5 倍放大鏡檢查印刷 PCB 的質量,不能出現(xiàn)印刷偏移,塌方,厚薄不一,漏印,橋接現(xiàn)象。初次印刷或轉線時需對每片 PCB 印刷誤差檢查,對偏離標準的進行調整。

o 印刷過程中,需用無塵抹布清潔鋼網(或機器自動清洗),大約每印刷 5 片 PCB 板清洗一次。印刷工序注意事項:

§ 印刷過程嚴格工藝要求操作。一次印刷的板不要超過 25pcs。

§ 印刷好的錫膏板在 2 小時內貼裝并過回流焊焊接。

§ 印刷合格的膠水板在 24 小時貼裝并過回流焊固化。

§ 絲網和樹脂刮刀須用酒精清洗,不可用其它溶劑。(戴好防護用品)。

§ 鋼網盡量使用酒精清洗,可適當使用其他溶劑如:甲苯(戴好防護用品)。

§ 清洗印制板時印制板表面、過孔必須徹底清洗。

§ 半自動印刷時刮刀壓力和速度不可過大,以免損壞鋼網。

§ 環(huán)保與非環(huán)保產品在生產中錫膏和生產工具要嚴格區(qū)分。

§ 認真做好錫膏使用記錄。

§ 半自動印刷機印制板定位銷高度要合適,過高印刷時會傷鋼網定位銷。

§ 刮刀上的干錫膏要及時徹底清理干錫膏。

o 各工位產品標識填寫要求:清晰、同一、規(guī)范。

· 貼片工序:

o PCB 上標識清楚,標記不能寫在貼片焊盤上,防止焊接不良。

o 貼片操作工換料時注意,物料的規(guī)格型號與上料清單一致,盡量使用同一廠家物料。

o 貼片操作工接料時應將所接料空出 3-4 顆空料。

o 因我公司貼片機大多是幾臺連打,操作工在生產時盡量不要在中間環(huán)節(jié)堆積板,以免設備發(fā)生故障維修設備造成不必要的物料損耗。

o 操作 JUKI 貼片機時注意,安裝拆卸供料器時碰撞到鐳射發(fā)生器。

o 所有設備表面要保持清潔,不允許亂寫亂畫,隨意粘貼。

o JUKI 因突然停電或死機時,必須將吸嘴從貼片頭上取出放在吸嘴站里,再重新開機。

· SMT 貼片加工:

o 電路板的插件板需要提前把電子物料準備好,注意電容極性方向須正確無誤。

o SMT 印刷作業(yè)完畢后進行無漏插、反插、錯位等不良產品的檢查,將良好的上錫完成品流入下一工序。

o SMT 貼片加工組裝作業(yè)前請配戴靜電環(huán),金屬片緊貼手腕皮膚并保持接地良好,雙手交替作業(yè)。

o USB/IF 座子/屏蔽罩/高頻頭/網口端子等金屬元件,插件時須戴手指套作業(yè)。

o 所插元器件位置、方向須正確無誤,元件平貼板面,架高元件插到 K 腳位置。

o 如有發(fā)現(xiàn)物料與 SOP 以及 BOM 表上規(guī)格不一致時,須及時向班/組長報告。

o 物料需輕拿輕放不可將經過 SMT 貼片加工前期工序的 PCB 板掉落而導致元件受損,晶振掉落不可使用。

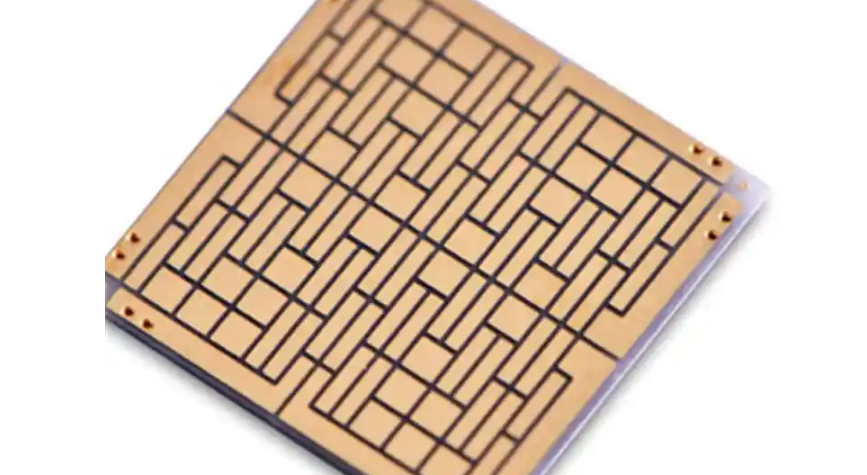

· 為確保PCBA電路板的高可靠性、電器性能穩(wěn)定性和使用壽命,提升電路板PCBA電子組件質量及成品率,避免污染物污染及因此產生的電遷移,電化學腐蝕而造成電路失效。還必須對液冷服務器電路板焊接工藝后的錫膏殘留、助焊劑殘留、油污、灰塵、焊盤氧化層、手印、有機污染物及Particle等進行清洗。這對于液冷服務器的高效、高可靠性運行提供了有力保障。

· 合明科技是專業(yè)的精密電子組件水基清洗工藝及清洗方案提供商,在PCBA電路板組件、芯片封裝清洗工藝方面有著極其豐富的操作經驗。我們的水基清洗劑產品被廣泛應用于航空航天、軍品、高技術艦船、軌道交通、新能源汽車、自動駕駛超算及數(shù)據(jù)服務器、電力裝備高性能醫(yī)療器械,并得到一致好評。 選擇合明科技,選擇放心!需要高可靠性PCBA水基清洗劑更全面的型號及清洗工藝指導說明,歡迎聯(lián)系我們。

![[x]](/template/default/picture/closeimgfz1.svg)