因為專業

所以領先

回流焊焊接過程中產生錫珠的改善方法

錫珠產生的原因是多方面的,不同的焊接工藝,產生錫珠的機理不同,對于回流焊工藝中的錫珠原因,設計是源頭,遇到問題首先查設計問題,絕大多數問題都是由于設計不良導致的。其它鋼網設計、錫膏管控、爐溫曲線都是次要因素。

下面合明科技小編給大家分享一下回流焊焊接過程中產生錫珠的改善方法,希望能對您有所幫助!

回流焊焊接過程中產生錫珠的改善方法

1、PCB封裝庫設計不合理的分析與改善

錫珠較常發生在片式元件、BTC元件(底部端子元件)的本體側邊,像是被擠出來的。我們可以斷定這是一個設計問題,但是很多工藝工程師首先想到的是從鋼網開孔設計角度去改善。所以我們分析問題要找到真正原因從源頭解決,這樣才能避免問題重復發生。鋼網制造商設計開孔的依據就是PCB圖或gerber圖,他們做內切、外擴或者防錫珠開孔都是在焊盤的基礎上進行微調。

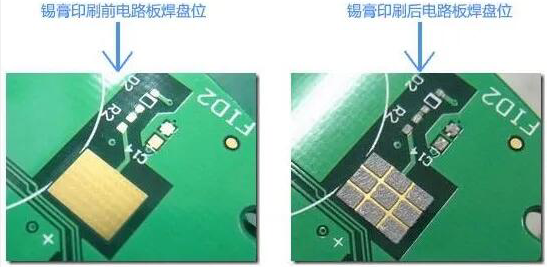

PCB的大焊盤比物料本體底部焊端寬很多。貼片后,大量錫膏會被擠壓到焊盤邊緣,也即物料底部焊端之外。回流焊的升溫階段和恒溫階段,錫膏會進一步坍塌擴散溢出焊盤之外。進入回流階段后,液態焊料由于表面張力的固有特性影響會往焊盤中心和物料焊端中心回縮,但物料底部兩側的塑封材料是無法與焊料潤濕的,其會阻礙焊料回縮,因此在本體兩側容易產生錫珠。

正確的應該是根據物料的焊端尺寸來設計焊盤,大焊盤的寬度不應大于物料底部焊端的寬度,而大部分封裝有很多變種,絕大多數技術人員是不會關注這一點的胡亂設計,因此此類元件的錫珠問題是比較常見的,所以設計時一定要注意物料的實際尺寸。

2、噴錫板過孔藏錫珠問題的分析與改善

噴錫板在制造過程中有個工序是將PCB浸入焊料槽后再提出,此時用高溫的風刀從PCB的正反兩面猛吹,目的是將焊盤上的錫盡量吹平,以及將金屬化孔中的錫吹走,所以這個工藝又叫做熱風整平(HASL)。金屬化孔中,焊盤(Pad)的鍍覆孔(PTH)需要容納元件的引腳,所以孔徑較大,通常不小于0.6mm;而過孔(Via)不用于焊接,所以有些過孔的孔徑小至0.3mm甚至更小,風刀不易將孔中的錫吹凈,因此容易藏錫,回流焊時板材中的水分蒸發可能將孔中的錫“炸出”形成錫珠。

解決方案是過孔孔徑≤0.45mm時,要求PCB廠家做油墨塞孔處理。小孔徑的過孔載流量不夠時,就需要增大孔徑,建議孔徑不小于0.6mm。這是因為0.45mm到0.6mm之間的過孔有點尷尬,塞孔做不好,風刀也可能吹不凈孔里的錫。還有一種半塞孔處理的過孔,孔內也容易藏錫,若是處于BTC元件的散熱端子上,元件貼片后可避免錫珠外濺,所以問題不大。

3、其它因素導致的錫珠問題

鋼網開孔設計都有比較成熟的規范,只要PCB設計合理,鋼網設計工程師按照規范設計就不會有太大問題。

錫膏吸潮問題也極少發生,需要注意嚴格按照錫膏管控要求,在使用前應有正確的充足的回溫時間。

回流焊的爐溫曲線也比較容易管控,一般不會是錫珠產生的主要原因。

以上是關于回流焊焊接過程中產生錫珠改善方法的相關知識介紹了,希望能對您有所幫助!

合明科技是一家電子水基清洗劑 環保清洗劑生產廠家,其產品覆蓋PCBA清洗劑、線路板清洗劑、電路板清洗、芯片半導體清洗劑 、助焊劑清洗劑、三防漆清洗等電子加工過程整個領域。推薦使用合明科技產品!

![[x]](/template/default/picture/closeimgfz1.svg)