因為專業

所以領先

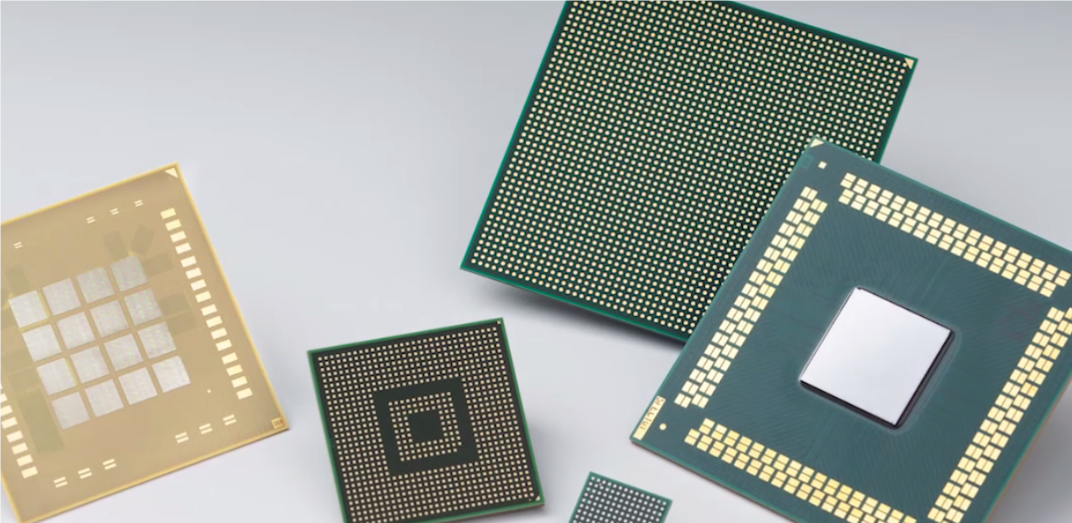

倒裝芯片凸點工藝概述

倒裝芯片凸點工藝是一種先進的集成電路封裝技術,它通過在芯片表面創建金屬焊盤來連接到I/O,然后再進行一系列的步驟,包括晶圓凸塊、焊球沉積、熔化/回流和填充電絕緣粘合劑等1。這種技術自1970年代以來一直在使用,并在1990年代開始廣泛普及。隨著技術的發展,凸點技術不斷發展,以應對不斷增加的功率和信號連接密度的需求1。

倒裝芯片凸點工藝的關鍵步驟

倒裝芯片凸點工藝的關鍵步驟包括以下幾個環節:

1. 基板準備: 在倒裝芯片封裝過程中,首先需要準備好基板,然后在基板上創建金屬焊盤,這些焊盤將用于后續的連接。

2. 晶圓凸塊: 接下來,會在每個焊盤上沉積焊球,這個過程稱為晶圓凸塊。

3. 焊球熔化/回流: 然后,焊球會被熔化/回流,通常使用熱空氣進行加熱。

4. 底部填充: 安裝的芯片底部會填充電絕緣粘合劑,通常使用毛細管作用。這個步驟是為了確保芯片與基板之間的電氣絕緣和機械穩定。

倒裝芯片凸點工藝的技術挑戰

雖然倒裝芯片封裝技術帶來了很多優勢,但在制造過程中也面臨著一些技術挑戰。以下是幾個主要的挑戰:

1. 凸點間距: 隨著間距尺寸的縮小,凸塊和鍵合的制造變得更加困難。目前,在生產中使用的凸點間距已經達到了62.5微米,而未來的趨勢是向著50微米甚至更小的間距發展1。

2. 材料和CTE匹配: 由于材料的CTE(熱膨脹系數)不匹配,不同的材料在熱膨脹時可能會產生翹曲等問題,這對于較大的die和晶圓來說是一個需要注意的問題1。

3. 底部填充工藝: 底部填充工藝的選擇也是一個重要因素。不同的填充工藝會影響封裝的電氣性能和可靠性。例如,毛細底部填充、塑封底部填充、非導電型膠水(NCP)或膠膜(NCF)底部填充等都有各自的特點和適用范圍3。

倒裝芯片凸點工藝的選擇

選擇合適的凸點制作方法對于倒裝芯片技術的廣泛應用至關重要。現有的凸點制作方法包括蒸發沉積、印刷、電鍍、微球法、黏點轉移法、SB2-Jet法、金屬液滴噴射法等。每種方法都各有其優缺點,適用于不同的工藝要求2。

綜上所述,倒裝芯片凸點工藝是一項復雜但至關重要的技術,它不僅影響著芯片的性能,也關系到整個電子設備的可靠性。隨著技術的進步,我們可以期待更高密度、更高效能的倒裝芯片封裝產品的出現。

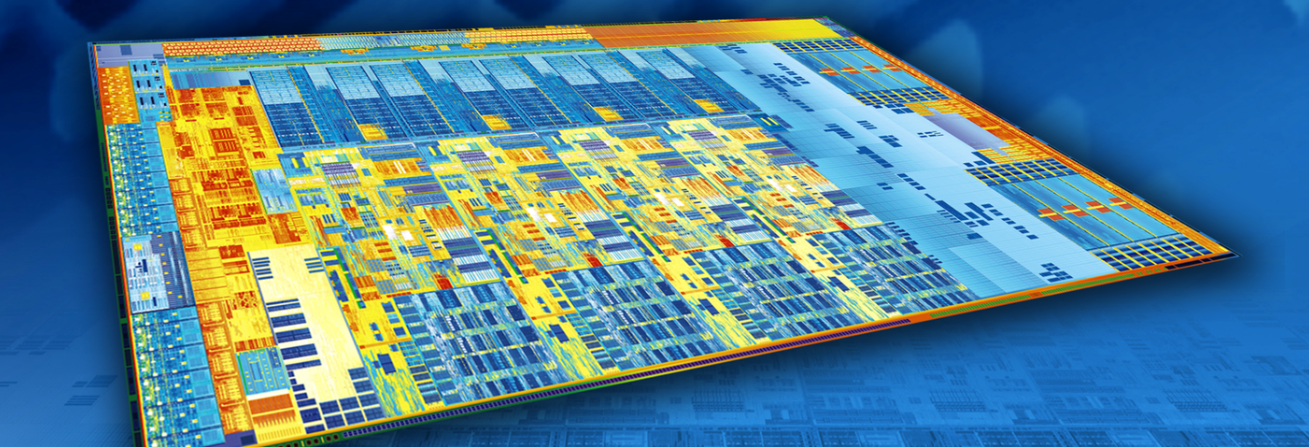

倒裝芯片凸點工藝的最新進展

倒裝芯片凸點工藝的最新進展包括向著更小的間距發展,如50微米或更小的間距。此外,銅柱或微凸塊技術也在發展中,這些技術需要光刻來創建結構,并且平坦的表面形貌和低應力接頭允許使用的底部填充物具有靈活性。目前,對于所使用的晶圓級或晶圓廠級路由,35微米的凸點全陣列間距是可能的。異構集成路線圖描述了封裝的所有方面,包括從焊線到硅通孔的裸片到基板互連。

倒裝芯片凸點技術的未來趨勢

倒裝芯片凸點技術的未來趨勢包括更小的間距,如50微米或更小的間距,以及銅柱或微凸塊技術的發展。這些技術需要光刻來創建結構,并且平坦的表面形貌和低應力接頭允許使用的底部填充物具有靈活性。目前,對于所使用的晶圓級或晶圓廠級路由,35微米的凸點全陣列間距是可能的。異構集成路線圖描述了封裝的所有方面,包括從焊線到硅通孔的裸片到基板互連。

倒裝芯片封裝清洗

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

![[x]](/template/default/picture/closeimgfz1.svg)