充電樁液冷超充技術概述

液冷超充技術是一種先進的充電技術,它通過在充電設備中采用液體冷卻技術,可以更快速、更高效地充電2。這項技術解決了散熱與大功率充電不可兼得的問題,加快了充電速度,并且具有高效、穩定和安全的特點,適用于各種類型的電池,包括鋰離子電池、鎳氫電池等2。

液冷超充技術的工作原理

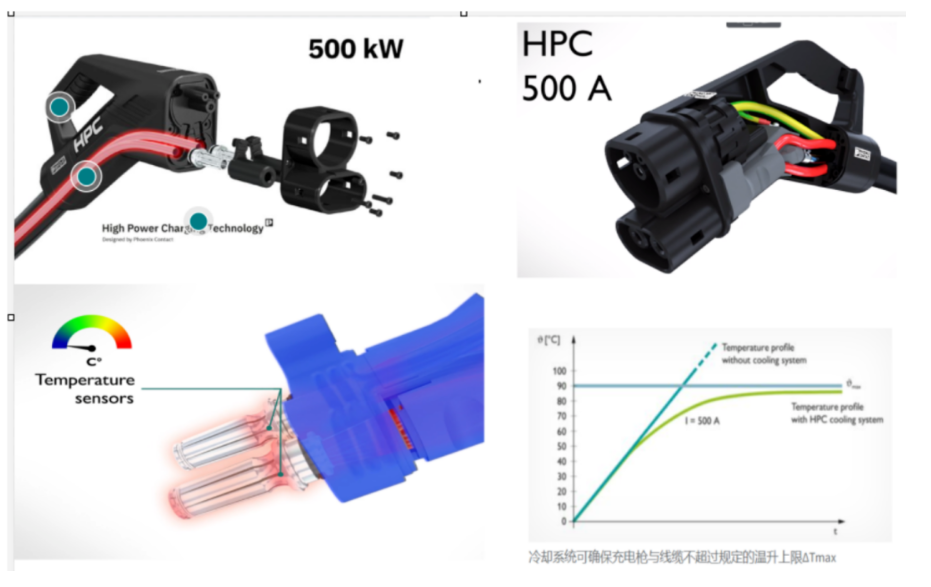

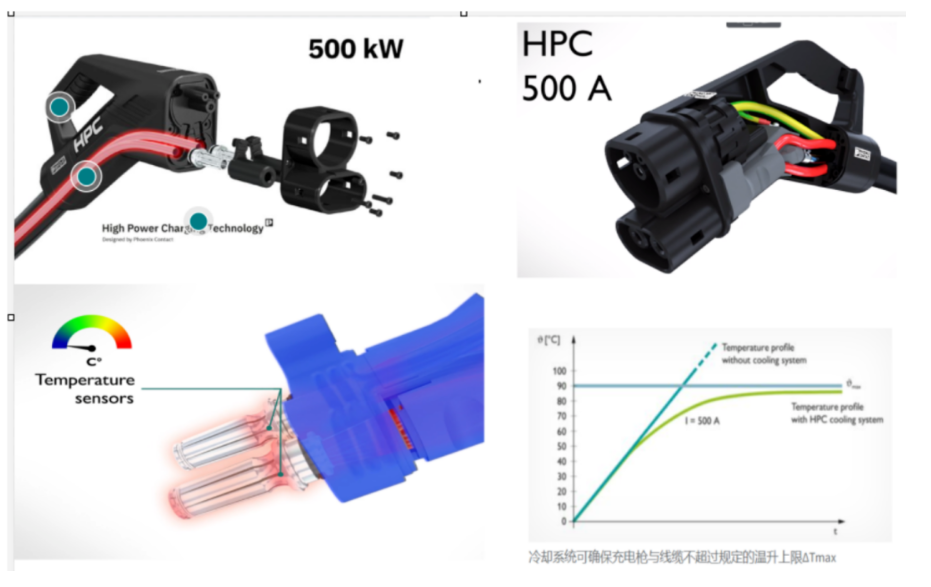

液冷超充技術的核心在于高效的液冷系統,這種系統由多個關鍵組件組成,包括散熱器、冷卻液、泵和管道網絡。與傳統的空氣冷卻系統相比,液冷超充技術能夠實現更快的充電速度2。具體來說,液冷超充技術在電纜和充電槍之間設置了一個專門的液體循環通道,通道內加入起散熱運用的液冷卻液,通過動力泵推動冷卻液循環,從而把充電過程中產生的熱量帶出來17。

液冷超充技術的優勢

液冷超充技術具有多方面的優勢。首先,它可以提供更大的電流和功率,這意味著更快的充電速度。此外,全液冷式超充樁通過有效的散熱設計,允許使用更小截面積的線纜進行大電流傳輸,從而使電纜更細、更輕,充電槍也更加輕便,從而提供了更佳的用戶體驗2。其次,液冷超充技術的發熱少,散熱快,安全性高。液冷模塊的散熱能力較風冷模塊可降低10-20℃,可顯著提高冷卻效率。此外,冷卻液的使用減少了對充電設備的腐蝕和損害2。最后,全液冷技術提供全包覆式冷卻,增強了絕緣性和安全性,使充電樁能夠達到國際電器標準IP65左右的高級別防塵防水性能,可靠性更高。而且,全液冷充電樁的維護更為簡便,一般只需在外部散熱器積塵時進行清洗即可2。

液冷超充技術的應用和發展前景

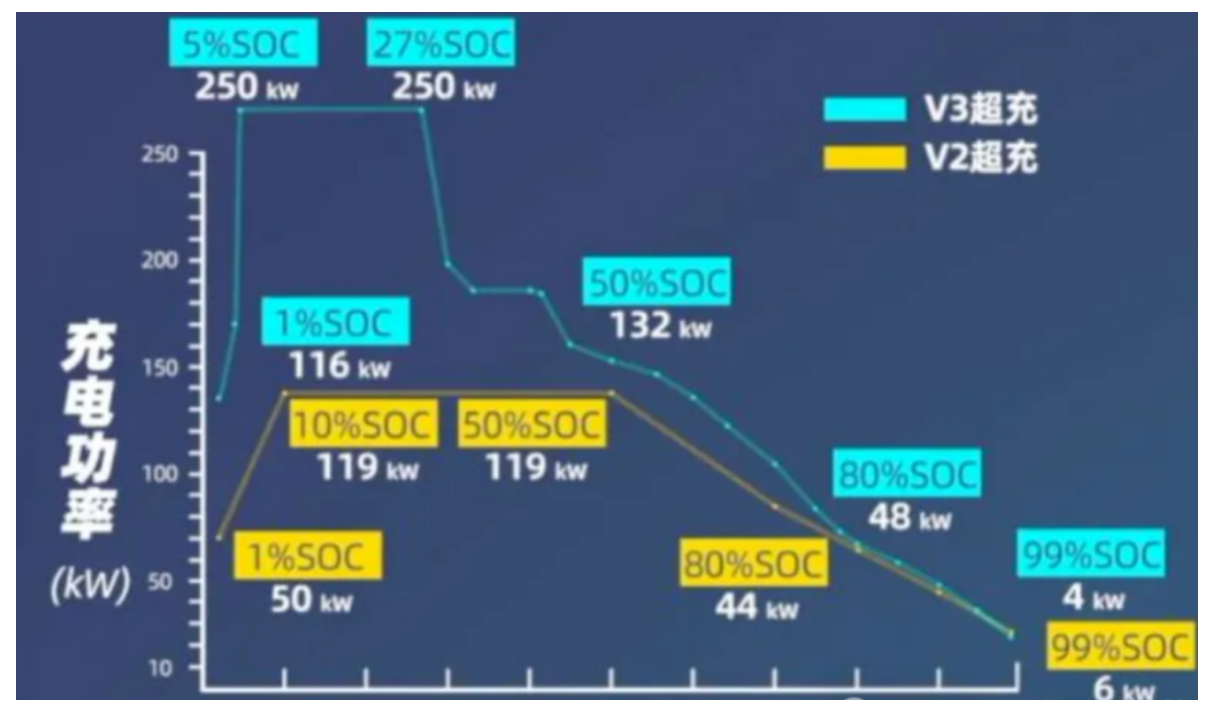

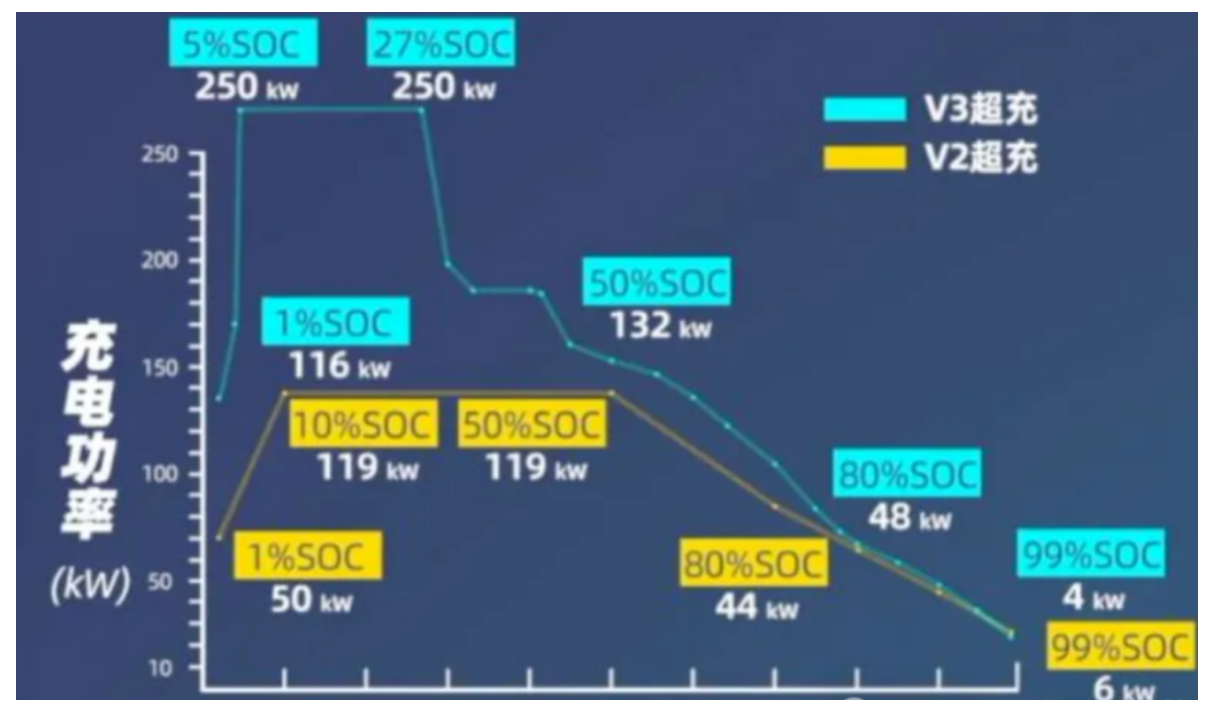

液冷超充技術已經開始在新能源汽車市場得到應用。特斯拉是業界最早批量部署液冷超充樁的車企,當前已在國內部署超1500個超充站點共計10000臺超充樁。特斯拉V3款超充樁采用全液冷設計,液冷充電模塊及液冷充電槍,單槍最大250kW/600A充電,15分鐘即可增加250公里的續航里程1。未來,液冷超充技術將持續加速滲透

液冷是未來趨勢

液冷散熱模式在新能源汽車充電領域展現出顯著的優勢,其最引人矚目的特點包括加速充電過程、高效散熱、卓越的安全性能、低噪音以及更高的防護等級。該模式采用獨特的雙循環散熱架構,內部液冷模塊通過高效水泵驅動冷卻液循環,迅速帶走充電過程中產生的熱量;而外部則利用低轉速大風量風扇或空調設備,進一步將散熱器上的熱量散發到環境中,確保充電設備始終處于理想的溫度狀態。

風冷向液冷散熱技術的轉換,已成為大功率充電模塊散熱技術的必然趨勢。隨著充電模塊功率的不斷提升,其工作過程中產生的熱量也日益增多。目前,雖然主流充電樁仍采用風冷散熱模塊,但風冷散熱技術的局限性已逐漸顯現。風冷散熱技術雖然應用廣泛、成本較低,但其散熱效率有限,難以滿足未來大功率充電模塊的散熱需求。同時,風冷散熱過程中產生的大量噪音也對周邊環境造成了影響。此外,由于模塊內部元件與空氣直接接觸,容易積聚灰塵、腐蝕零件,導致充電樁故障率較高、使用壽命較短,維護成本也相對較高。相比之下,液冷散熱技術則展現出了諸多優勢。其通過冷卻液在密閉通道中循環,實現發熱器件與散熱器之間的高效熱交換。采用大風量低頻風扇或水冷機散熱,噪音遠低于風冷散熱的高速風扇。液冷散熱效率更高,能夠滿足未來大功率充電模塊的散熱需求。同時,由于模塊內部元件不與空氣直接接觸,因此維護成本較低、設備故障率也較低、使用壽命更長。液冷超充的優勢

1.電流更大,充電速度快。

充電樁的輸出電流受限于充電槍線,充電槍線里面的銅制電纜來導電,而電纜的發熱與電流的平方值成正比,充電電流越大,線纜發熱也就越大,要降低線纜發熱量避免過熱就必須增加導線的截面積,當然槍線也就越重。當前250A的國標充電槍一般采用80mm2的電纜,充電槍整體很重,且不容易彎曲。如果要實現更大電流充電,也可以采用雙槍充電,但這只是特定場合的權宜之計,大電流充電的最終解決方法只能是液冷充電槍充電。

液冷充電槍內部有電纜和水管,500A液冷充電槍的電纜通常才35mm2,通過水管內的冷卻液流動來帶走熱量。因為電纜細,所以液冷充電槍要比常規的充電槍輕30%~40%。液冷充電槍還需配套冷卻單元,冷卻單元由水箱、水泵、散熱器和風扇構成。水泵驅動冷卻液在槍線循環流動,將熱量帶到散熱器,再由風扇吹走,從而實現比常規自然冷卻充電槍更大的載流量。

2.槍線更輕,充電裝備重量輕。

傳統方式會用擴大線纜截面面積的方式降低電纜發熱,但供充電槍使用的線纜粗細是有上限的,這個上限決定了傳統超充樁最大輸出電流為250A。隨著充電電流的不斷增大,同等粗細的液冷線纜散熱性能更好;此外,因為液冷槍線細,所以液冷充電槍比常規充電槍減重近50%。

3.發熱少,散熱快,安全性高。

常規充電樁及半液冷充電樁的樁體都是風冷散熱,空氣從一側進入樁體,吹走電氣元件、整流模塊的熱量,從另一側樁體散出。空氣會夾雜著灰塵、鹽霧及水氣并吸附在內部器件表面,導致系統絕緣變差、散熱變差,充電效率低,設備壽命減少。對于常規充電樁或是半液冷充電樁來說,散熱和防護是兩個相互矛盾的概念,防護好則散熱較難設計,散熱好則防護較難處理。

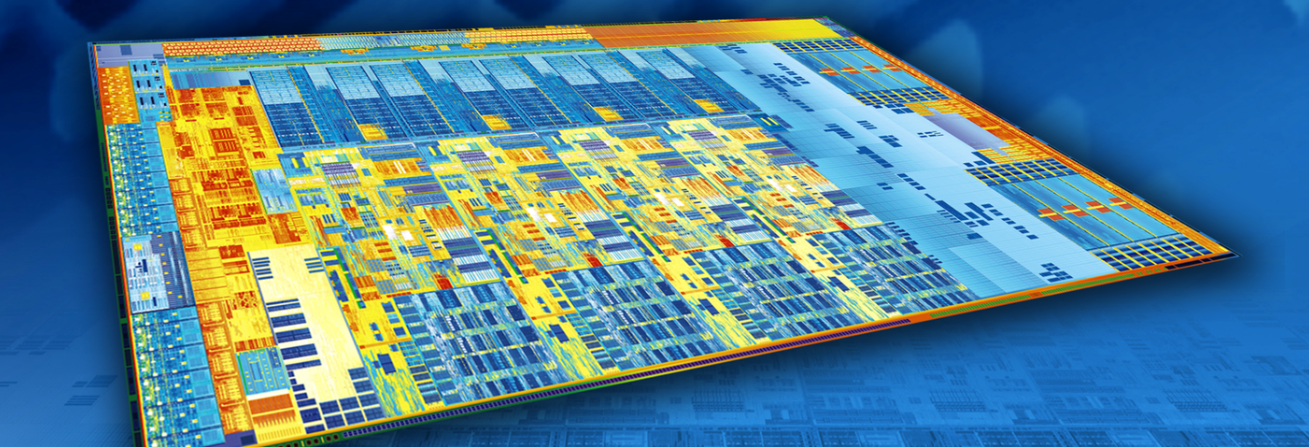

為了保證液冷服務器PCBA電路板的高可靠性、電器性能穩定性和使用壽命,提升電路板PCBA電子組件質量及成品率,避免污染物污染及因此產生的電遷移,電化學腐蝕而造成電路失效。還必須對液冷服務器電路板焊接工藝后的錫膏殘留、助焊劑殘留、油污、灰塵、焊盤氧化層、手印、有機污染物及Particle等進行清洗。這對于液冷服務器的高效、高可靠性運行提供了有力保障。

合明科技是專業的精密電子組件水基清洗工藝及清洗方案提供商,在PCBA電路板組件、芯片封裝清洗工藝方面有著極其豐富的操作經驗。我們的水基清洗劑產品被廣泛應用于航空航天、軍品、高技術艦船、軌道交通、新能源汽車、自動駕駛超算及數據服務器、電力裝備高性能醫療器械,并得到一致好評。 選擇合明科技,選擇放心!需要高可靠性PCBA水基清洗劑更全面的型號及清洗工藝指導說明,歡迎聯系我們。

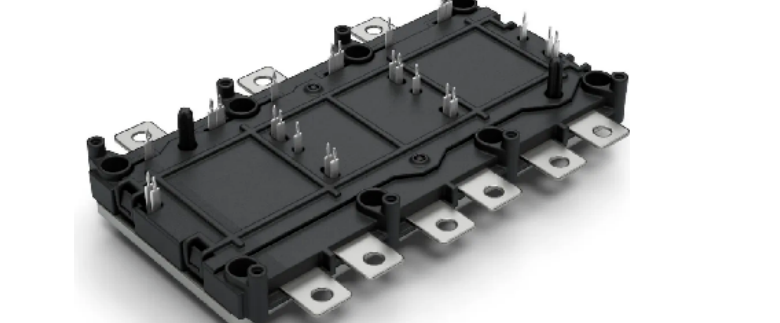

模塊散熱原理

全液冷充電樁采用液冷充電模塊,液冷模塊正面及背面無任何風道,模塊靠液冷板內部循環的冷卻液與外界進行熱交換,從而充電樁功率部分可以全封閉設計,將散熱器外置,內部通過冷卻液將熱量帶到散熱器上,外部空氣吹走散熱器表面的熱量。充電樁體內的液冷充電模塊、電氣配件等與外界環境無接觸,從而可以實現IP65的防護,可靠性更高。

4.充電噪音小,防護等級更高。

常規和半液冷充電樁多依賴風冷模塊進行散熱,其內置的多個高轉速小風扇在運行時會產生高達65db以上的噪聲。加之充電樁樁體上的散熱風扇,當這些充電樁滿功率運行時,噪聲普遍超過70dB,對周邊環境造成較大影響。尤其在夜間,這種噪聲極易擾民,導致運營商頻繁收到投訴。全液冷充電樁采用了更為先進的雙循環散熱架構。內部液冷模塊通過水泵驅動冷卻液循環散熱,將熱量轉移至翅片散熱器上,而外部則通過低轉速大風量的風扇或空調進行散熱。這種設計使得風扇的噪聲遠低于傳統的高轉速小風扇,顯著降低了充電樁的整體噪聲水平。全液冷超充樁還采用了分體式散熱設計,類似于分體式空調,將散熱單元放置在遠離人群的地方。這種設計不僅進一步降低了噪聲,還能與水池、噴泉等景觀設施進行熱交換,實現更好的散熱效果和更低的噪聲水平。5.低TCO

在考慮充電站點充電設備的成本支出時,必須全面評估充電樁的全生命周期成本(TCO)。傳統風冷充電模塊的充電樁通常壽命有限,不超過5年,而現代充電場站的運營租期通常長達8-10年。這意味著在充電樁的生命周期內,需要頻繁更換和維護,尤其是風冷模塊需要每年至少4次的人工上站清潔和維護,這無疑增加了場站的運維成本。雖然液冷散熱系統的初始投資相對較大,但考慮到其較低的后期維護與檢修頻率以及更長的使用壽命,其運營成本實際上更低。華為數字能源部門預測,全液冷充電系統的TCO將低于傳統風冷充電系統,特別是在廣泛批量應用后,其性價比優勢將更為明顯。

6.液冷適應環境更惡劣

根據華為的行業洞察,充電樁的工作環境正變得愈發復雜多變,涵蓋了熱帶、海邊、礦區等極端環境,這些環境帶來了高溫、高濕、高鹽度以及多塵的惡劣條件,對充電設施的穩定運行和日常維護構成了嚴峻挑戰。傳統的充電樁依賴空氣進行熱交換以實現降溫,但這種方式存在顯著缺陷。其內部元器件并未進行隔離,充電模塊中的電路板和功率器件直接暴露于外界環境中,極易受到濕氣和塵埃的侵蝕,導致模塊故障頻發。這種設計使得模塊在濕塵和高溫環境下的年失效率高達3~8%,甚至更高,嚴重影響了充電設施的穩定性和可靠性。液冷技術采用了全隔離防護設計。通過冷卻液與散熱器之間的熱交換,實現了與外部環境的完全隔絕。這種設計不僅有效延長了設備的使用壽命,而且顯著提高了充電設施的可靠性。

為了保證液冷服務器PCBA電路板的高可靠性、電器性能穩定性和使用壽命,提升電路板PCBA電子組件質量及成品率,避免污染物污染及因此產生的電遷移,電化學腐蝕而造成電路失效。還必須對液冷服務器電路板焊接工藝后的錫膏殘留、助焊劑殘留、油污、灰塵、焊盤氧化層、手印、有機污染物及Particle等進行清洗。這對于液冷服務器的高效、高可靠性運行提供了有力保障。

合明科技是專業的精密電子組件水基清洗工藝及清洗方案提供商,在PCBA電路板組件、芯片封裝清洗工藝方面有著極其豐富的操作經驗。我們的水基清洗劑產品被廣泛應用于航空航天、軍品、高技術艦船、軌道交通、新能源汽車、自動駕駛超算及數據服務器、電力裝備高性能醫療器械,并得到一致好評。 選擇合明科技,選擇放心!需要高可靠性PCBA水基清洗劑更全面的型號及清洗工藝指導說明,歡迎聯系我們。

![[x]](/template/default/picture/closeimgfz1.svg)