因為專業

所以領先

PCBA焊點氣泡產生原因分析及PCBA助焊劑清洗

空洞是焊點中常見的現象 ;

空洞對焊點的危害較大,統計分析顯示,與空洞有關的失效占到了PCBA失效的20%

空洞產生原因之一

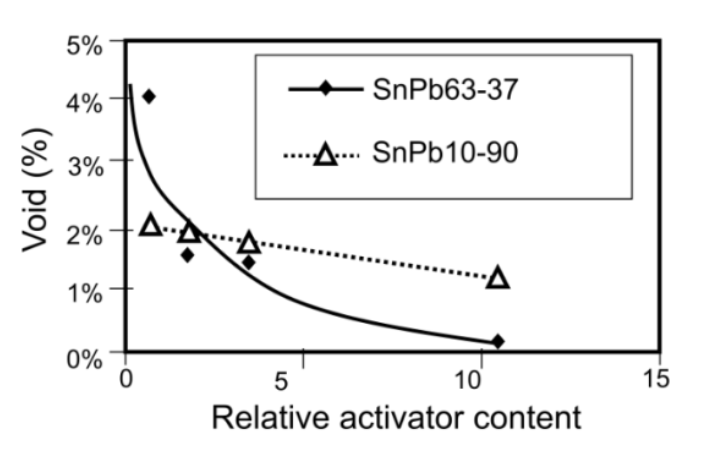

助焊劑活性不足

>錫膏中的助焊劑殘渣未及排出熔融的焊錫,在高溫下裂解形成氣泡。

>活性較強的助焊劑能抑制氣泡的形成---強活性的助焊劑使潤濕速度加快,減少助焊劑殘渣被焊錫包裹的機會。

空洞產生原因之二

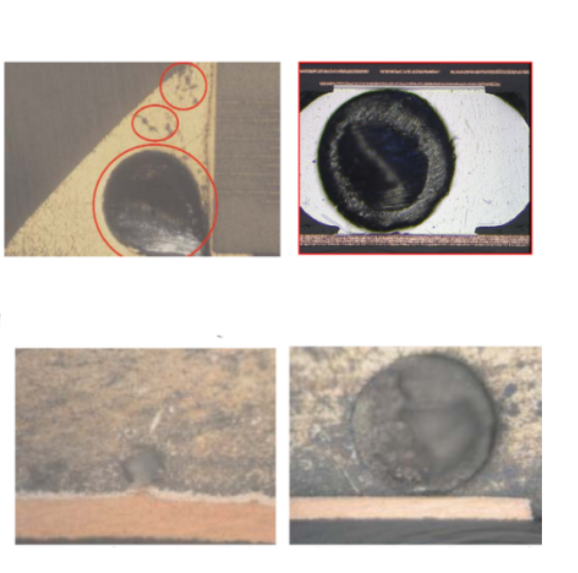

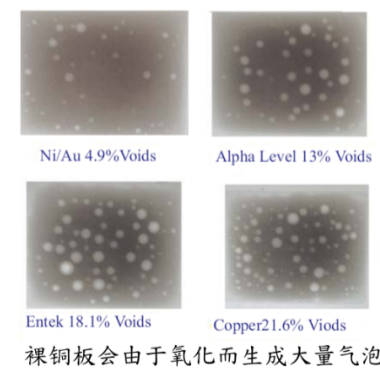

三成員(引腳、焊錫、PCB PAD)吸水、氧化

>吸水:水在加熱時汽化,在焊點內形成很大的氣泡,甚至能使相鄰的錫球由于焊錫溢出而短路。

>氧化 :

1、使得助焊反應更劇烈,形成更多的氣泡;

2、氧化不易完全清除,潤濕速度較慢,不利與氣泡外排 ;3、由于拒焊而形成氣泡集中。

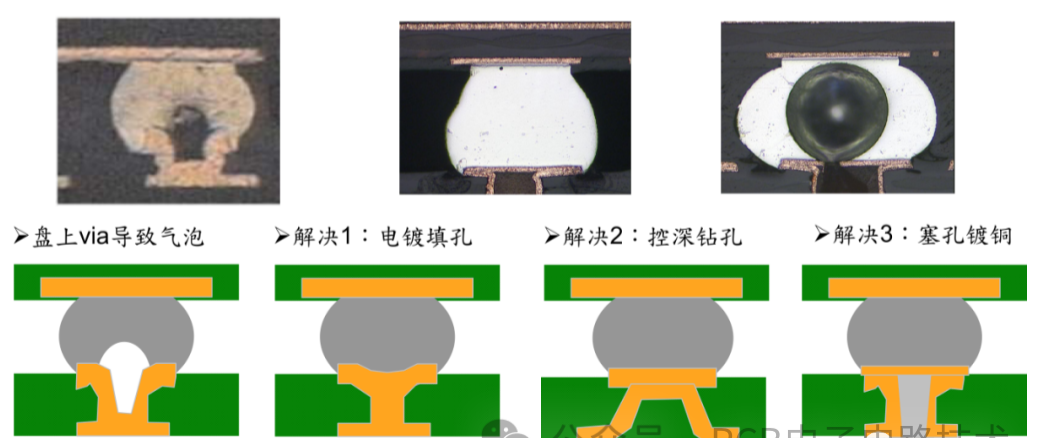

PAD設計(盤上via

>SMT時,焊錫覆蓋在via上,via內部空氣難以逃溢。

>此種氣泡國際規范已予允收(J-STD-001D)<面積小于25%>

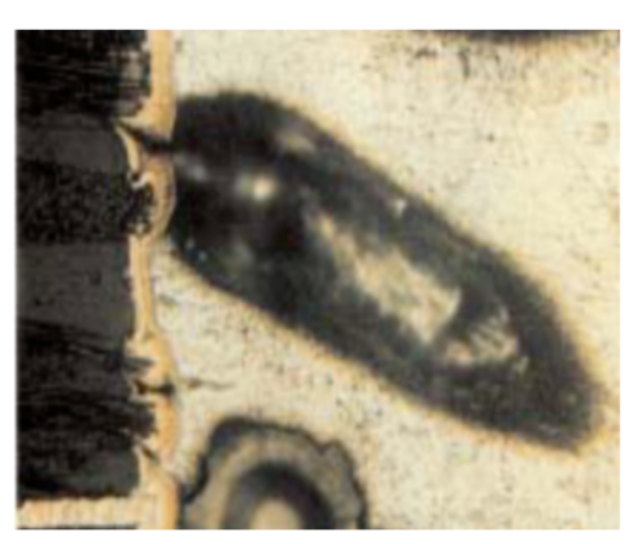

PTH破孔

>波峰焊時,PTH孔壁上的破孔向外吹氣稱為吹孔。

>PTH的破孔一般與鉆孔、鍍銅等流程有關,由于PCB基材需要經過許多濕制程,難免會從破孔處吸入水汽、化學物質,這些物質在高溫下可能放出大量的氣體

空洞產生原因之五

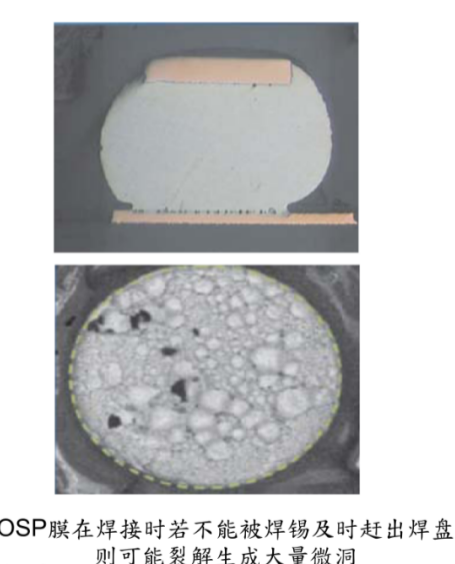

表面處理

>表面處理層防氧化不到位,導致焊接時候空洞較多。>OSP等有機表面處理會由于有機膜裂解而產生空洞。

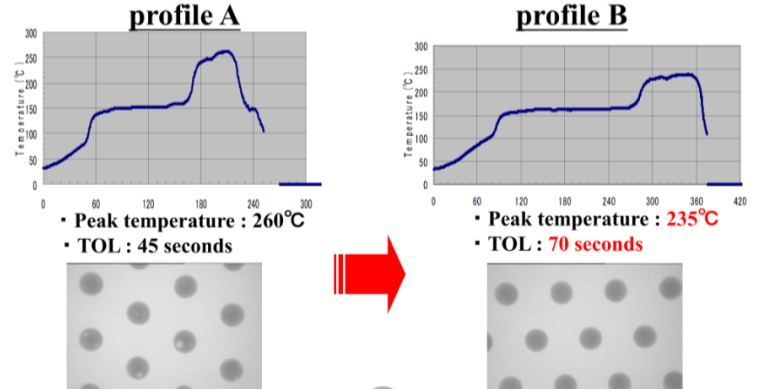

回流時間

>回流時間對氣泡產生量的影響:

1、較長的回流時間有利于氣泡的逃溢2、時間過長的回流會加劇助焊劑裂解

3、PAD再氧化形成更多氣泡。

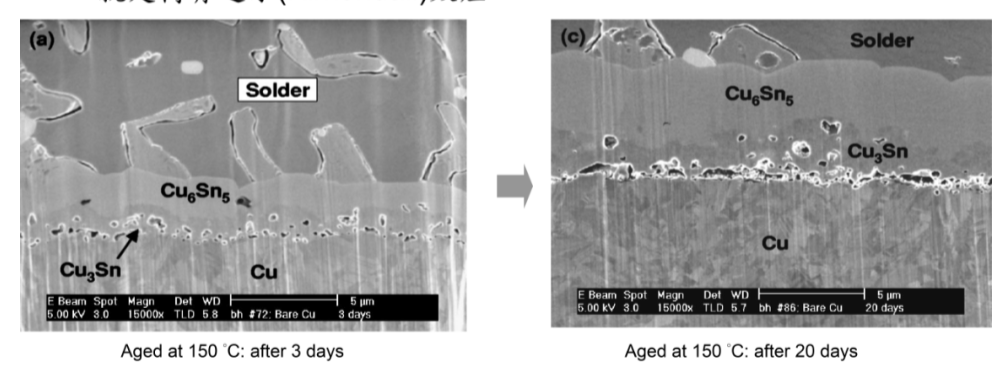

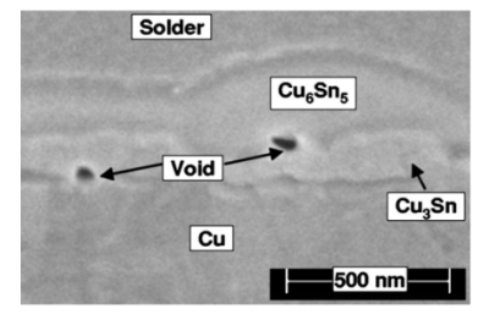

柯肯達爾(Kirkendall)現象

>焊點IMC內部的一些微小的孔洞隨著時間的積累越來越大,越來越多,最后會連成一條細縫,導致焊點斷裂。這種現象,就是柯肯達爾(Kirkendall)效應

柯肯達爾 (Kirkendall)現象

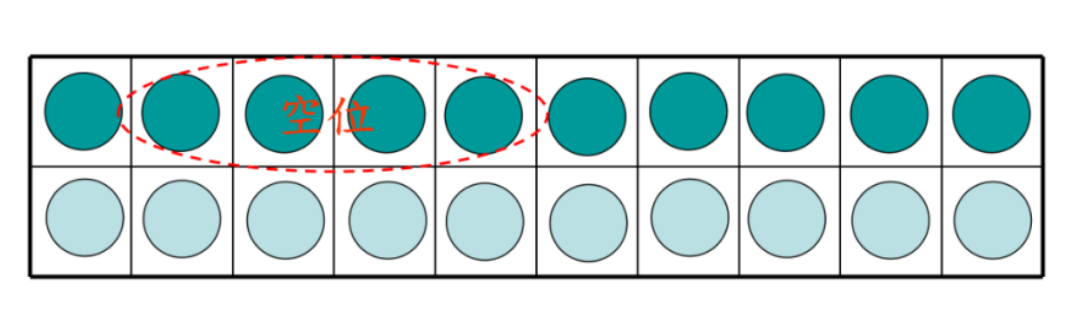

>柯肯達爾孔洞機理:

不等量原子擴散

柯肯達爾現象(Kirkendall equation

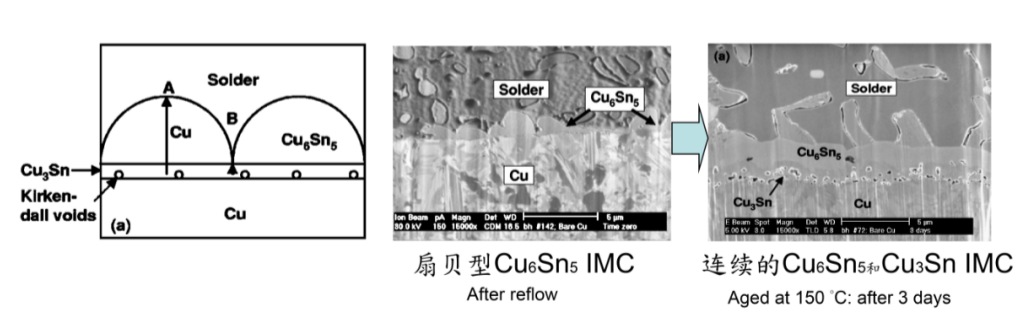

>柯肯達爾孔洞的兩種生成機制:

1.基底Cu擴散:

焊接完成后焊點的CusSn5 IMC層呈扇貝型,在后續的老化中IMC會由于Cu底不斷向Sn中擴散而生長,Cu擴散使得在Cu與IMC的界面產生空位,這些空位聚集起來就會形成孔洞

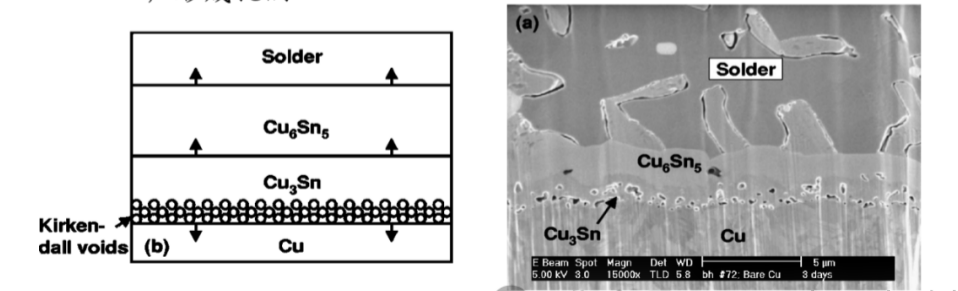

柯肯達爾現象(Kirkendall equation)

2.CusSnIMC層的生長:在焊接剛剛完成時,焊點中的CusSn IMC是很少甚至沒有的,老化過程中會發生如下反應,導致CusSn IMC生長 :

CusSns-2CusSn H3Sn

反應中生成的Sn會向Cu底擴散,從而在Cu:Sn IMC中留下空位形成孔洞

柯肯達爾(Kirkendall)現象

柯肯達爾現象的防范:

1.銅焊盤上鍍上Ni阻擋層:柯肯達爾孔洞一般出現在Cu基底的焊點,因為Cu在焊錫中擴散速度相對較快,在常溫下擴散也持續進行;Ni底在焊錫中擴散速度慢,焊接后擴散基本停止。

Solder

2.焊料中加Cu:焊料中加少量的Cu即可有效抑制Cu底在焊錫中的擴散,從而阻止柯肯達爾孔洞產生

PCBA電路板基板助焊劑清洗

在電路板基板加工過程中,錫膏和助焊劑會產生殘留物質,焊劑殘留物會隨著時間逐漸硬化并形成金屬鹵酸鹽等腐蝕物,對電子產品的工作壽命和可靠性產生影響。因此徹底清除印制板的殘留焊劑、焊料及其它污染物,對電路板基板進行清洗是非常有必要的。

不同類型的助焊劑殘留的成分不同,水基清洗劑的清洗材料對去除焊接殘留的能力也不同。在機器因素上,需考慮運行時是否存在泡沫問題。目前大部分清洗工藝分為超聲波清洗工藝和噴淋清洗工藝。在噴淋清洗工藝下,對泡沫的容忍度更低,要求無泡或泡沫極小且能迅速消泡。

電路板基板清洗劑在滿足清洗的條件下,還需考慮環保問題。目前普遍適用的是RoHS 2.0,REACH法規,歐盟無鹵指令HF,索尼標準SS-00259等法令法規。在選擇清洗劑的時候注意是否滿足以上法令法規要求。

推薦合明科技的水基清洗劑W3000D-2,對電路板基板上錫膏和助焊劑會產生殘留物質,有相當優秀的清洗效果。

上一篇:?三防漆操作工藝之刷涂法

![[x]](/template/default/picture/closeimgfz1.svg)