因為專業

所以領先

芯片封裝測試是芯片制造過程中的關鍵環節。芯片是半導體元件產品的統稱,它是集成電路的載體,是集成電路經過設計、制造、封裝、測試等后的獨立成熟產品。而芯片封裝測試就是將生產出來的合格晶圓進行切割、焊線、塑封等操作,使芯片電路與外部器件實現電氣連接,為芯片提供機械物理保護,并利用測試工具,對封裝完的芯片進行功能和性能測試 。

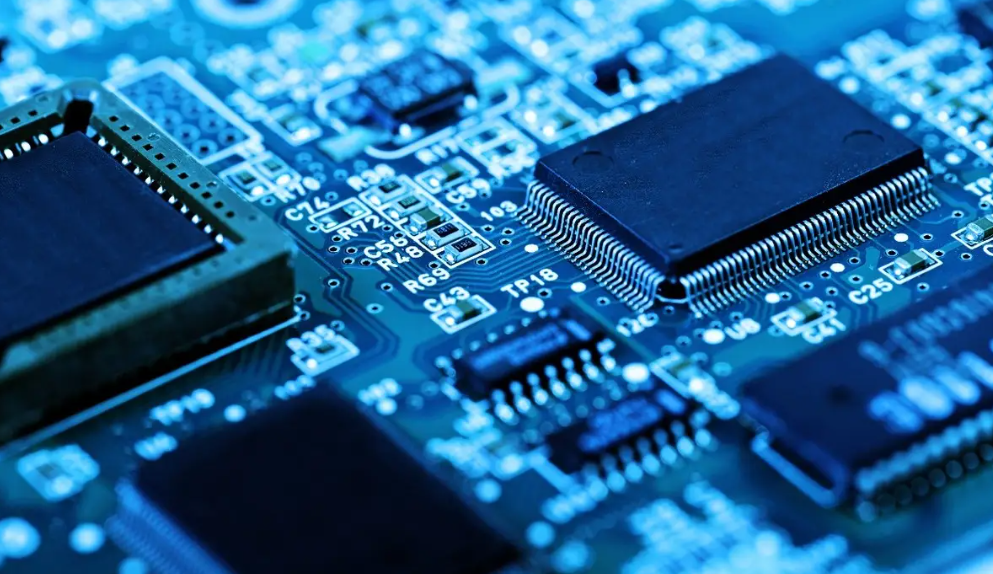

封裝不僅僅是簡單的物理保護,更是確保芯片性能和可靠性的關鍵步驟。它有著安放、固定、密封、保護芯片和增強電熱性能的作用,而且還是溝通芯片內部世界與外部電路的橋梁——芯片上的接點用導線連接到封裝外殼的引腳上,這些引腳又通過印制板上的導線與其他器件建立連接 。

晶圓代工廠制造完成的晶圓在出廠前會經過這一電性測試。這是對晶圓整體電學性能的初步檢測,只有通過WAT測試的晶圓才會被送去封測廠進行后續的封裝測試流程。這一步驟可以篩選出在晶圓制造過程中可能存在電學性能缺陷的產品,避免對后續封裝資源的浪費 。

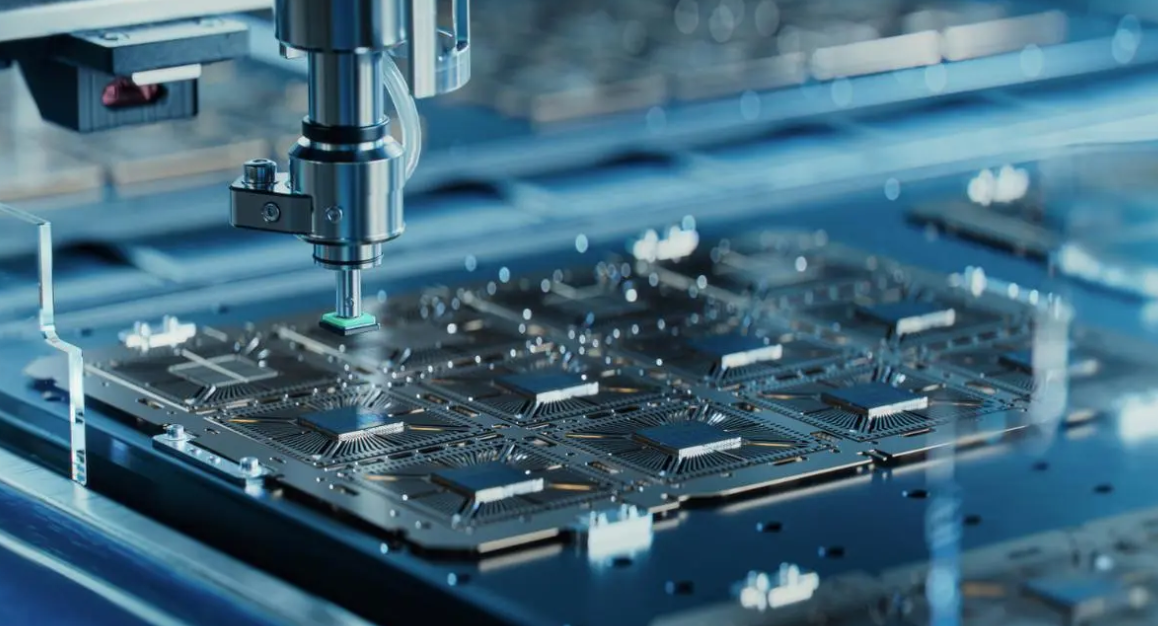

探針臺操作:由于工藝原因會引入各種制造缺陷,導致晶圓上的裸Die(裸芯片)中會有一定量的殘次品。在這一環節,通過探針與芯片上的焊盤接觸,進行芯片功能的測試。探針臺由載物臺、光學元件、卡盤組成,主要承擔輸送定位任務,使晶圓依次與探針接觸完成測試,提供晶圓自動上下片、找中心、對準、定位,及按照設計的步距移動晶圓以使探針卡上的探針能對準硅片相應位置進行測試。例如克洛諾斯氣浮平臺應用于晶圓切割,其自主研發的超精密氣浮平臺作為載物平臺,重復定位精度達±50nm,提供超精密的機械移動定位,以定位晶圓進行精密檢測 。

標記不合格芯片:在測試過程中,會同時標記出不合格的芯片,這些被標記的芯片在后續的切割后會被篩選出來,從而縮減后續封測的成本。

晶圓減薄(wafer grinding):剛出場的晶圓(wafer)進行背面減薄,達到封裝需要的厚度。在背面磨片時,要在正面粘貼膠帶來保護電路區域,研磨之后,去除膠帶。例如在一些對封裝厚度有嚴格要求的芯片產品中,如手機芯片等消費電子產品中的芯片,晶圓減薄可以使芯片在封裝后能夠滿足產品整體的輕薄化設計需求 。

晶圓切割(wafer Saw):將晶圓粘貼在藍膜上,再將晶圓切割成一個個獨立的Dice(芯片單元),之后再對Dice進行清洗。這一步驟將整片晶圓分割成單個的芯片,為后續的芯片貼裝等操作做準備。晶圓切割過程需要精確控制,以避免對芯片造成損傷。

光檢查:檢查是否出現殘次品。通過光學設備對切割后的芯片進行外觀檢查,查看是否有切割過程中產生的裂紋、破損等缺陷。

芯片貼裝(Die Attach):包括芯片拾取和貼裝過程。首先Ejector Pin從wafer下方的Mylar頂起芯片,使之便于脫離藍膜;然后Collect/Pick up head從上方吸起芯片,完成從Wafer到L/F(引線框架)的運輸過程;接著Collect以一定的力將芯片Bond在點有銀漿的L/F的Pad上,具體位置可控。之后進行銀漿固化(防止氧化),通常在175°C,1個小時的N2環境下進行,并且會進行Die Attach質量檢查,如Die Shear(芯片剪切力)測試。最后進行引線焊接,利用高純度的金線(Au)、銅線(Cu)或鋁線(Al)把Pad(芯片上電路的外接點)和Lead(Lead Frame上的連接點)通過焊接的方法連接起來,這是封裝工藝中較為關鍵的一部工藝 。

注塑(Molding):防止外部沖擊,用EMC(塑封料)把產品封裝起來,同時加熱硬化。塑封料主要成分為環氧樹脂及各種添加劑(固化劑,改性劑,脫模劑,染色劑,阻燃劑等),在熔融狀態下將Die和Lead Frame包裹起來,提供物理和電氣保護,防止外界干擾 。

激光打字(Laser Mark):在產品上刻上相應的內容,例如生產日期、批次等等。這些標記有助于產品的追溯和管理。

高溫固化(Post Mold Cure):保護IC內部結構,消除內部應力。固化溫度通常為175+/-5°C,固化時間為8小時。

去溢料(De - flash):修剪邊角。目的在于去除Molding后在管體周圍Lead之間多余的溢料,方法包括弱酸浸泡,高壓水沖洗。

電鍍(Plating):提高導電性能,增強可焊接性。電鍍一般有兩種類型,Pb - Free(無鉛電鍍,采用的是99.95%的高純度的錫(Tin),為目前普遍采用的技術,符合RoHS的要求)和Tin - Lead(鉛錫合金,Tin占85%,Lead占15%,由于不符合RoHS,目前基本被淘汰)。

切片成型檢查殘次品(Trim&Form):Trim是將一條片的Lead Frame切割成單獨的Unit(IC)的過程;Form是對Trim后的IC產品進行引腳成型,達到工藝需要求的形狀,并放置進Tube或者Tray盤中。之后還會進行Final Visual Inspection(第四道光檢),在低倍放大鏡下,對產品外觀進行檢查,主要針對EOL工藝可能產生的廢品,例如Molding缺陷,電鍍缺陷和Trim/Form缺陷等。

封裝完成后的產品還需要進行終測。終測是對封裝好的芯片進行全面的功能和性能測試,只有通過FT測試的產品才能對外出貨。終測會檢查芯片在封裝后是否仍然滿足設計的功能要求,包括電氣性能、信號傳輸、邏輯功能等方面的測試,確保芯片在實際應用中的穩定性和可靠性。

封裝技術的發展史是芯片性能不斷提高、系統不斷小型化的歷史,大致分為4個階段 :

第一階段(1970年前):直插型封裝,以雙列直插封裝(Dual In - line Package,DIP)為主。這種封裝形式的引腳從芯片兩側引出,適合早期電路板的穿孔安裝方式,在當時的電子設備中廣泛應用,但隨著電子設備小型化的需求,逐漸被新的封裝形式取代。

第二階段(1970 - 1990年):以表面貼裝技術衍生出的小外形封裝(Small Outline Package,SOP)、J型引腳小外形封裝(Small Outline J - leaded,SOJ)、無引腳芯片載體(Leadless Chip Carrier,LCC)、扁平方形封裝(Quad Flat Package,QFP)4大封裝技術和針柵陣列(Pin Grid Array,PGA)技術為主。這些封裝技術適應了表面貼裝工藝的發展,相比直插型封裝,它們在尺寸上更小,更適合大規模生產和自動化裝配。

第三階段(1990 - 2000年):球柵陣列(Ball Grid Array,BGA)、芯片尺寸封裝(Chip Scale Package,CSP)、倒裝芯片(Flip - Chip,FC)封裝等先進封裝技術開始興起。BGA封裝通過在芯片底部布置球形引腳,增加了引腳數量,提高了電氣性能和散熱性能;CSP封裝使得芯片面積與封裝面積接近1:1,實現了更高的封裝效率;倒裝芯片封裝則將芯片倒置,舍棄了傳統的引線鍵合方式,直接通過芯片上的凸點與基板連接,減少了信號傳輸延遲。

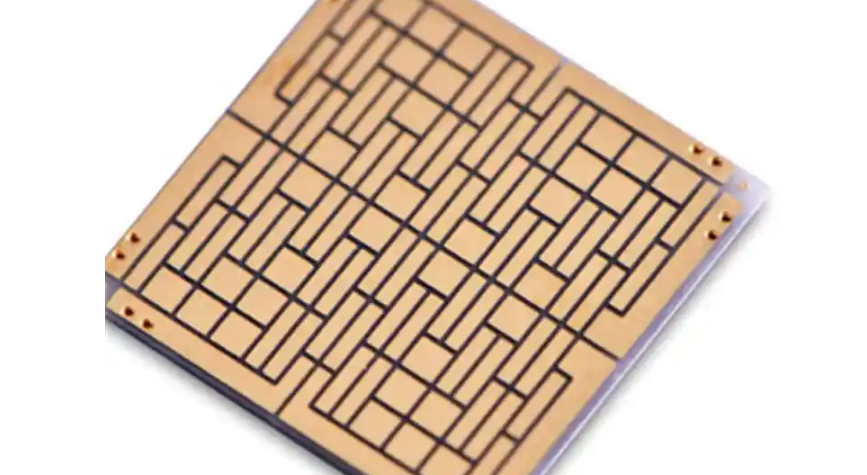

第四階段(2000年至今):從二維封裝向三維封裝發展,出現了晶圓級封裝(Wafer Level Package,WLP)、系統級封裝(System in Package,SiP)、扇出型(Fan - Out,FO)封裝、2.5D/3D封裝、嵌入式多芯片互連橋接(Embedded Multi - die Interconnect Bridge,EMIB)等先進封裝技術。這些技術進一步提高了封裝的集成度,例如系統級封裝可以將多個不同功能的芯片(如處理器、存儲器、傳感器等)集成在一個封裝體內,形成一個完整的系統,大大減小了系統的體積;2.5D/3D封裝則通過在垂直方向上堆疊芯片,實現了更高的集成度和性能提升。

在以人工智能、高性能計算為代表的新需求驅動下,芯片封裝朝著小型化、高集成度的方向發展。例如,系統級封裝(SiP)技術能夠將多個芯片和其他無源元件集成到一個單一的封裝中,減少了整個系統的體積,同時提高了系統的性能和功能密度。這對于便攜式電子設備(如智能手機、平板電腦等)以及高密度計算設備(如服務器、數據中心等)非常重要,因為它們需要在有限的空間內實現更多的功能 。

隨著傳統的摩爾定律逐漸接近物理極限,通過縮小芯片制程來提高性能變得越來越困難和昂貴。因此,先進封裝技術成為了提升芯片性能的另一個重要途徑。例如,以芯粒(Chiplet)異質集成為核心的先進封裝技術,將大芯片拆分成多顆芯粒,以搭積木的形式將不同功能、不同合適工藝節點制造的芯粒封裝在一起。這種方式可以避免制造大型單片芯片時的良率問題和成本增加問題,同時還可以靈活組合不同功能的芯粒,實現系統性能的提升,從而突破傳統芯片制造的瓶頸,成為集成電路發展的關鍵路徑和突破口 。

高性能計算和人工智能領域對芯片的性能、功耗和數據傳輸速度等提出了更高的要求。先進封裝技術如2.5D/3D封裝通過在垂直方向上堆疊芯片,可以縮短芯片間的互連距離,從而提高數據傳輸速度,降低信號延遲。同時,這些封裝技術還可以更好地解決高性能芯片的散熱問題,滿足其高功耗運行的需求。例如,在一些高端GPU和CPU的封裝中,采用先進的封裝技術來提高散熱效率,保證芯片在高性能運算時的穩定性。

臺積電作為全球領先的半導體制造企業,在芯片封裝技術方面也處于領先地位。例如,臺積電推出的整合扇出型(Integrated Fan - Out,InFO)封裝技術。

技術特點:InFO封裝技術采用扇出型封裝結構,將芯片的輸入輸出(I/O)引腳重新布局在封裝的底部,實現了更高的引腳密度和更小的封裝尺寸。這種封裝技術可以有效地提高芯片的性能,降低功耗,并且在封裝過程中能夠更好地保護芯片。

應用領域:該封裝技術被廣泛應用于智能手機等移動設備中的芯片封裝。在智能手機中,芯片需要在有限的空間內實現高性能、低功耗和高集成度。InFO封裝技術能夠滿足這些需求,例如在蘋果公司的一些手機芯片封裝中就采用了臺積電的InFO封裝技術,使得手機芯片在性能提升的同時,還能夠保持較小的體積,從而有助于實現手機的輕薄化設計。

英特爾推出的嵌入式多芯片互連橋接(Embedded Multi - die Interconnect Bridge,EMIB)等先進封裝技術。

技術特點:EMIB技術是一種2.5D封裝技術,它通過在芯片之間嵌入硅橋來實現高速的芯片間互連。這種硅橋可以提供高帶寬、低延遲的信號傳輸路徑,同時相比傳統的封裝方式,能夠減少芯片間的互連線長度,降低信號傳輸的損耗。

應用領域:英特爾將EMIB技術應用于高性能計算和數據中心領域的芯片封裝。在這些領域,需要處理大量的數據,對芯片間的數據傳輸速度和帶寬要求極高。例如,在一些多核處理器的封裝中,采用EMIB技術可以實現不同核心之間以及核心與緩存、內存等之間的高速通信,提高整個系統的計算性能。

問題:芯片貼裝過程中可能會出現芯片偏移、芯片與引線框架之間的連接不良(如銀漿固化不完全導致粘結力不足)等問題。芯片偏移可能會影響后續的引線焊接操作,導致焊接不良;而連接不良則可能會引起電氣性能不穩定,甚至芯片無法正常工作。

解決方法:對于芯片偏移問題,可以優化芯片拾取和貼裝設備的精度,例如提高Collect/Pick up head的定位精度,確保芯片能夠準確地貼裝在指定位置。同時,在貼裝過程中可以增加視覺檢測系統,實時監測芯片的貼裝位置,一旦發現偏移及時進行調整。對于連接不良的問題,需要嚴格控制銀漿的質量和固化工藝參數。確保銀漿的成分符合要求,并且在固化過程中,精確控制固化溫度、時間和環境(如保持氮氣環境以防止氧化),保證銀漿能夠充分固化,提高芯片與引線框架之間的粘結力。

問題:在注塑過程中,可能會出現塑封料填充不完全,導致芯片部分暴露,失去保護作用;或者是注塑過程中產生氣泡,影響封裝的機械性能和電氣性能。

解決方法:針對塑封料填充不完全的問題,可以優化注塑模具的設計,確保模具內部的流道暢通,使塑封料能夠均勻地填充到芯片周圍。同時,調整注塑的工藝參數,如注塑壓力、溫度和速度等,以適應不同的芯片封裝需求。對于注塑過程中產生氣泡的問題,可以對塑封料進行預處理,如進行真空脫泡處理,去除塑封料中的空氣。并且在注塑過程中,緩慢注入塑封料,避免空氣卷入。

問題:在晶圓測試過程中,探針與芯片焊盤之間的接觸可能會出現不穩定的情況,導致測試數據不準確。這可能是由于探針磨損、芯片表面不平或者是探針與焊盤之間的對準偏差等原因引起的。

解決方法:定期檢查和更換探針,確保探針的尖端保持良好的形狀和導電性。對于芯片表面不平的情況,可以在測試前對芯片表面進行處理,如化學機械拋光等,使芯片表面更加平整。同時,優化探針臺的對準系統,提高探針與焊盤之間的對準精度,減少對準偏差。

問題:終測時可能會出現芯片功能測試不合格的情況,但是在晶圓測試時芯片是合格的。這可能是由于封裝過程中引入了新的缺陷,如封裝應力導致芯片內部電路損壞、封裝過程中的靜電放電(ESD)對芯片造成損害等。

解決方法:為了避免封裝應力對芯片的影響,可以優化封裝工藝,例如在封裝過程中控制溫度變化的速率,避免溫度驟變產生過大的應力。對于靜電放電問題,在封裝和測試環境中采取有效的靜電防護措施,如使用靜電防護設備(靜電手環、靜電墊等),確保操作人員接地良好,防止靜電對芯片造成損害。同時,對于測試不合格的芯片,需要進行詳細的故障分析,確定是芯片本身的問題還是封裝過程引入的問題,以便采取相應的改進措施。

芯片封裝清洗劑W3800介紹

倒裝芯片清洗劑W3800是針對PCBA(印刷線路板組裝)焊后清洗開發的一款濃縮型環保水基清洗劑。主要用于清除電子組裝件PCBA、功率LED器件及引線框架型分立器件上的錫膏或者助焊劑殘留物。特別適用于助焊劑殘留較多且頑固的PCBA清洗,本品在材料兼容性方面表現優越,適應于超聲、噴淋等多種清洗工藝。

倒裝芯片清洗劑W3800的產品特點:

1、用去離子水按一定比例稀釋后不易起泡,可以應用在在線和離線式噴淋清洗設備中。

2、清洗負載能力高,可過濾性好,具有超長的使用壽命,維護成本低。

3、適用于具有高精、高密、高潔凈清洗要求的精密電子零件的清洗,特別適用于針對細間距和低底部間隙元器件的清洗應用。

4、濃縮型產品應用更寬廣,選擇不同的稀釋比例靈活清洗不同殘留。

5、對市場上大多數種類型的助焊劑和錫膏焊后殘留均具有良好的清洗效果。

倒裝芯片清洗劑W3800的適用工藝:

W3800水基清洗劑適應于超聲、噴淋等多種清洗工藝。

倒裝芯片清洗劑W3800產品應用:

W3800在材料兼容性方面表現優越,主要用于清除電子組裝件PCBA、功率LED器件及引線框架型分立器件上的錫膏或者助焊劑殘留物。特別適用于助焊劑殘留較多且頑固的PCBA清洗,清洗時可根據PCBA殘留物的狀態,將本品按一定比例稀釋后再進行使用,一般稀釋比例應控制在 1:3~1:5。

![[x]](/template/default/picture/closeimgfz1.svg)