因為專業

所以領先

什么是FPC

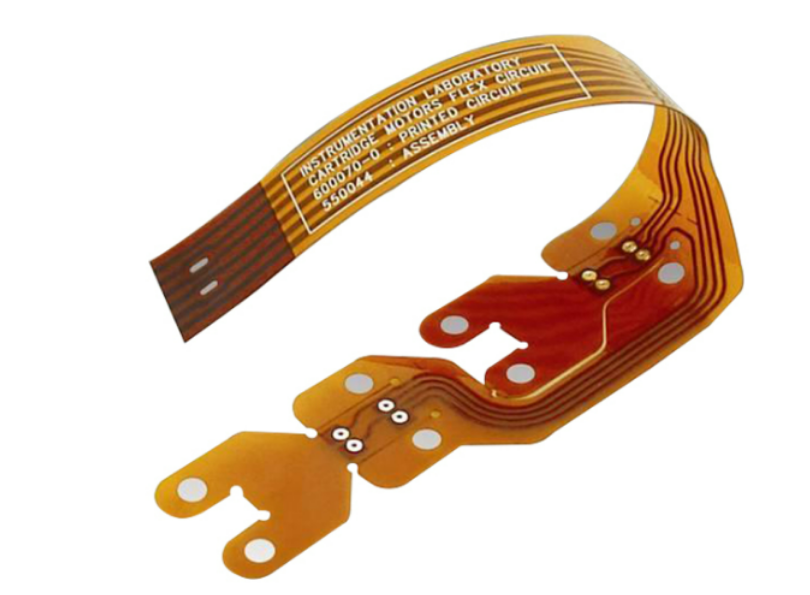

FPC全稱:柔性印制電路板(Flexible Printed Circuit),以質量輕、厚度薄、三維空間內可自由彎曲折疊等優良特性而備受青睞。

FPC是上世紀70年代美國為發展航天火箭技術發展而來的技術,是以聚脂薄膜(PET)或聚酰亞胺(PI)為基材制成的一種具有高度可靠性,絕佳撓曲性的印刷電路,通過在可彎曲的輕薄塑料片上,嵌入電路設計,使在窄小和有限空間中堆嵌大量精密元件,從而形成可彎曲的撓性電路。此種電路可隨意彎曲、折疊,重量輕,體積小,散熱性好,安裝方便,沖破了傳統的互連技術。在柔性電路的結構中,組成的材料是絕緣薄膜、導體和粘接劑。

其實FPC不僅可以撓曲,同時也是連成立體線路結構的重要設計方法,這種結構搭配其它電子產品設計,可以廣泛支援各種不同應用,對于PCB而言,除非以灌模的方式將線路做出立體形態,否則電路板一般狀態都是平面的。因此要充分利用立體空間,FPC就是良好方案之一。PCB目前常見的空間延伸方案,就是利用插槽加上介面卡,但是FPC以轉接設計就可以完成類似結構,且方向調整也比較有彈性,利用一片連接FPC,可以將兩片PCB連接成一組平行 線路系統,也可以轉折成任何角度來適應不同產品外型。

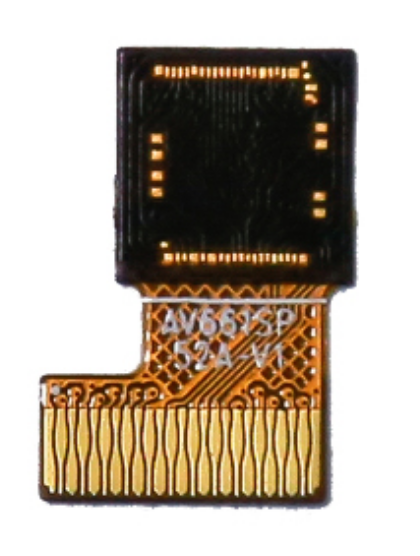

FPC可以在一定程度上節約電子產品的內部空間,使產品的組裝加工更加靈活。比如在智能手機中LCD/OLED、AMOLED屏幕顯示面板就是通過FPC進行連接的,在筆記本電腦,數碼相機,以及醫療,汽車,航空航天等領域同樣有廣泛的應用。

什么是R-FPC

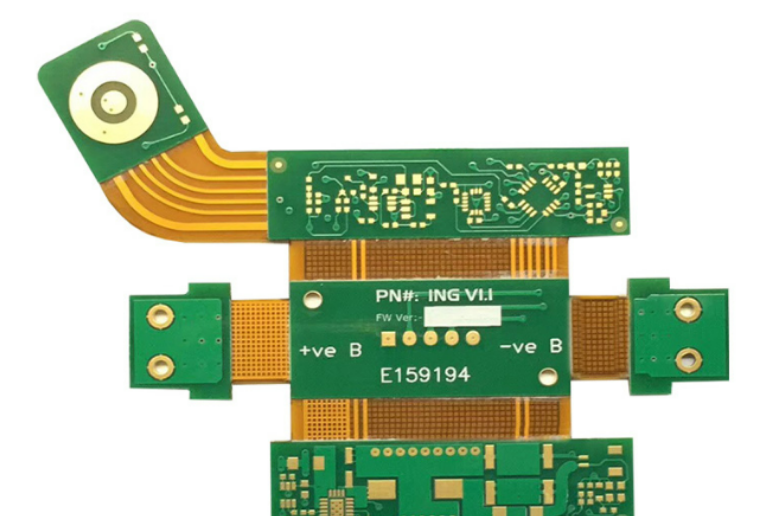

R-FPC,全名為Rigid Flexible Printed Circuit,是指一種剛性柔性印制電路板,俗稱軟硬結合板。這種電路板兼具硬板(PCB)和軟板(FPC)的優點,能夠在密集布線和高密度連接的應用中有很好的表現。因為硬板(PCB)與軟板(FPC)的誕生與發展,催生了R-FPC這一新產品。因此,R-FPC就是硬板(PCB)與軟板(FPC),經過壓合等工序,按相關工藝要求組合在一起,形成的具有FPC特性與PCB特性的線路板。

R-FPC中硬板(PCB)通常采用FR-4材料,而軟板(FPC)通常采用聚酰亞胺薄膜(PI)。這些材料能夠提供良好的機械性能、電氣性能和耐溫性能。其主要特點包括:

1,高密度布線能力:由于軟板(FPC)可以彎曲并將電路連接到必要的位置,因此能夠在小尺寸和高密度應用中使用。

2,高可靠性:R-FPC采用先進的制造工藝和材料,既能確保電路的穩定性,同時也能提高電路板的可靠性。

3,良好的機械性能:硬板(PCB)與軟板(FPC)的組合可為電路板提供良好的剛性和彈性,使其具備超過常規電路板的抗振性和抗扭曲性能。

4,較長的使用壽命:與一般電路板相比,R-FPC具有更長的使用壽命和更好的性能穩定性,能夠在各種惡劣的氣候和環境中保持良好的性能。

5,省空間:R-FPC將硬板(PCB)與軟板(FPC)結合在一起,所以它能夠比傳統電路板更省空間,為應用提供了更大的靈活性和設計自由度。

R-FPC的主要應用包括手機、平板電腦、筆記本電腦、醫療儀器、汽車電子和消費電子等。由于其優異的性能和設計自由度,越來越多的企業采用R-FPC來取代傳統電路板,為產品提供更優質的性能和更高的可靠性。

FPC常見的四種類型

按導體的層數和結構的不同,FPC有以下的常見四種類型:

1,單面FPC:只有一層導體,工藝簡單,制作成本相對較低,一般用于消費電子、智能家居等的連接應用。

2,雙面FPC:有上下兩面導體,兩層導體之間要建立電氣連接必須通過一個橋梁--導通孔(via),導通孔是孔壁上鍍銅的小洞,它可以與兩面的導線相連接。這是最常見的一種FPC,廣泛應用于數碼相機、手持設備、液晶顯示器、醫療器械、工業控制等領域。

3,多層FPC:這是一種比較復雜的結構,有至少三層導體,在不同層之間的通路需要通過導通孔連接。多層導體層構成了一種高密度、高信噪比的柔性電路板結構,具有優秀的防干擾性和抗電磁波干擾能力,它通常被用于數據傳輸、信號處理、控制和供電等方面,應用于移動設備、醫療器械、汽車、智能家居等領域的高端電子產品。

4,R-FPC:俗稱軟硬結合板,這是一種制造工藝和成本都很高的板型,兼具硬板和軟板的優點,因為其優勢的性能主要被應用于移動設備、汽車電子、醫療器械、航空航天等高可靠性場景。

除了以上四種常見的FPC類型外,還有一些特殊結構的板型,例如鏤空板(純銅板)、分層板等,都是因為特殊的應用場合開發出來,隨著線路板技術和設備的發展,FPC的結構類型也可能會越來越多,應用場景也必將進一步擴大。

FPC的生產流程簡介

FPC單雙面板的生產流程如下:

單面板:開料→烘烤→貼干膜 →曝光→ 顯影 →蝕刻 → 脫膜→ 前處理 → 貼覆蓋膜 → 壓合 → 固化→表面處理→ 電測 → 裝配 → 壓合 → 固化→ 文字 → 外形→ 終檢→包裝 出貨

雙面板:開料→ 烘烤→ 鉆孔→ 黑孔 → VCP→ 前處理→ 貼干膜 →曝光→ 顯影 → 蝕刻 → 脫膜 → 前處理→ 貼覆蓋膜 → 壓合 → 固化→ 表面處理→ 電測→ 裝配 → 壓合 → 固化→ 文字 →外形→ 終檢→包裝 出貨

對比可以發現,因為單面板只有一層線路不需要導通孔,所以生產流程中就少了鉆孔以及孔金屬化的過程,其余的生產流程大致相同。

下面將對每個生產工序做個簡單介紹:

開料:按照工單尺寸要求將成卷材料裁切成所需要的尺寸,主要設備就是自動開料機和手動裁切機;

烘烤:烘干基材內的水分,避免對后續生產產生漲縮、分層等影響,主要設備是烤箱,工作參數為溫度120℃,2H;

鉆孔:在基板上鉆出工藝孔和導通孔,為后續工藝或孔金屬化創造條件,同時也進行各種輔材膠或補強板的孔加工,主要設備就是鉆機;

黑孔:通過黑孔制程直接在孔壁PI上沉積一層導電碳粉,代替傳統沉銅,為后續鍍銅創造條件,主要設備為黑孔線;

VCP:就是垂直連續電鍍(Vertical conveyor plating),通過電鍍銅的方式將孔壁及面銅厚度加厚至工單(客戶)要求的范圍,工作原理為法拉第定理(鍍層厚度與電流密度、電鍍時間成正比),主要設備為VCP線;

FPC柔性電路板清洗:

柔性電路板上存在多種多樣的污染物,能夠歸成離子型與非離子型這兩大類。離子型污染物在接觸到環境中的濕氣后,在通電時會發生電化學遷移,形成樹枝狀的結構體,導致出現低電阻通路,使柔性電路板的功能受損。非離子型污染物能夠穿透 PCB 的絕緣層,在 PCB 板表層下產生枝晶。除了離子型和非離子型污染物之外,還有粒狀污染物,像焊料球、焊料槽內的浮點、灰塵以及塵埃等,這些污染物會引發焊點質量下降、焊接時焊點拉尖、產生氣孔、短路等各種不良現象。

一般來說,人們覺得清洗表面貼裝組件相當困難,這是因為有時表面貼裝元件和柔性電路板之間的托高高度很低,形成了極其微小的間隙,有可能截留助焊劑,致使在清洗過程中難以將助焊劑去除。其實,如果在選擇清洗工藝和設備時加以留意,并且讓焊接和清潔工藝得到恰當的控制,那么清洗表面貼裝組件就不應存在問題,即便是使用了具有侵蝕性的助焊劑。然而必須要強調的是,在使用侵蝕性水溶性助焊劑時,良好的工藝控制是必不可少的。

鑒于柔性電路板電子制程精密焊后清洗的不同需求,合明科技在水基清洗領域擁有頗為豐富的經驗,針對具有低表面張力、低離子殘留、需配合不同清洗工藝使用的情況,自主研發出了相對完整的水基系列產品,精細化地對應涵蓋了從半導體封裝到 PCBA 組件終端,其中包含水基清洗劑和半水基清洗劑,堿性水基清洗劑以及中性水基清洗劑等。具體體現為,在同等清洗力的條件下,合明科技的兼容性更為優良,兼容的材料更為廣泛;在同等兼容性的前提下,合明科技的清洗劑可清洗的錫膏種類更多(經過測試的錫膏品牌有 ALPHA、SMIC、INDIUM、SUPER-FLEX、URA、TONGFANG、JISSYU、HANDA、OFT、WTO 等;經過測試的焊料合金包括 SAC305、SAC307、6337、925 等不同成分),清洗的速度更快,離子殘留更低、干凈程度更好。

![[x]](/template/default/picture/closeimgfz1.svg)