因為專業

所以領先

一、助焊劑的分類

按化學構成方式分

1)無機類(無機酸、無機鹽)

無機助焊劑由無機酸和鹽組成,如鹽酸、氫氟酸、氯化錫、氟化鈉或鉀和氯化鋅等。無機助焊劑具有強腐蝕性,這些助焊劑能夠去掉鐵和非鐵金屬的氧化膜層,如不銹鋼、鐵鎳鈷合金和鎳鐵合金等。無機助焊劑一般用于非電子產品,如銅管的焊接。無機助焊劑由于其潛在的可靠性問題,因此在波峰焊接工藝中禁止使用。

2)有機類

(1)非松香型有機助焊劑

①有機酸。有機酸(OA)助焊劑比松香助焊劑活性強,但比無機助焊劑活性弱。特別是當固體含量為1%~5%時,在助焊劑活性和可清潔性之間,它提供了一個很好的平衡。這些助焊劑含有極性離子,很容易用極性溶劑(如水)去掉。由于它們在水中的可溶性,不消耗ODS物質,故OA助焊劑是環保上所希望的。OA助焊劑有使用鹵化物作為催化劑的,也有沒有的。

有機酸助焊劑的使用,在軍用和商業應用的混合組裝 (2、3級產品)中證明是可行的。人們已經發現,OA助焊劑能夠滿足軍用和商用的清潔度要求。一些工業和電信業等主流公司,也把OA應用在PCB上點膠膠固后的表面貼裝片狀元件的波峰焊接中。

有機酸助焊劑是具有中等除銹能力的慢作用材料,對溫度敏感。由于使用后仍具有腐蝕性,故必須清除任何凝結的助焊劑殘留物和煙塵。這一組助焊劑包括乳酸、油酸、硬脂酸、酞酸、檸檬酸、氨基酸等。

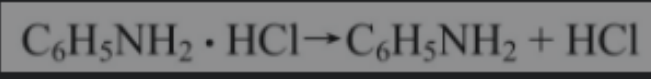

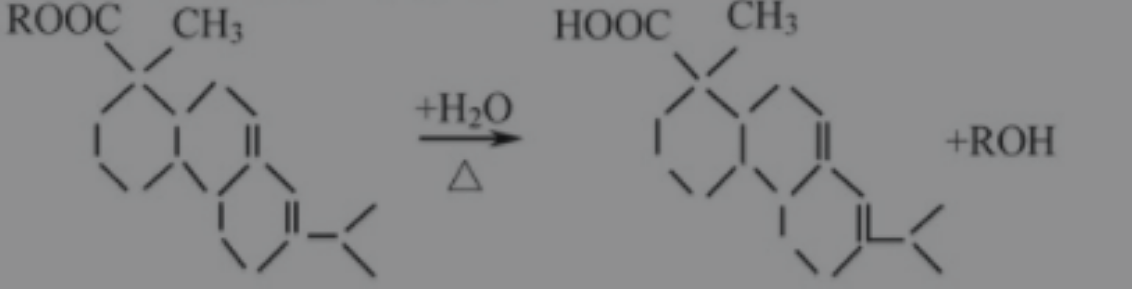

②有機鹵素。有機鹵素的化學活性類似于無機鹽類,是利用其鹵素離子作為助焊劑。由于其有機基的影響,有機鹵素對溫度敏感,腐蝕性比較強,焊后的殘留物和煙塵必須仔細清除。這一組助焊劑包括鹽酸苯胺、鹽酸谷氨酸、棕櫚酸等的溴化衍生物以單純的胺類物質構成的助焊劑活性,對提高生產效率的作用是有限的。因此,還需加入有機酸、胺、吡啶等物質的氯化物或溴化物,如鹽酸谷氨酸、十六烷基三甲基溴化胺、鹽酸聯胺、鹽酸吡啶、鹽酸苯胺和鹽酸乙二胺等。這類活性物質在焊接熱過程中能分解出HCl或HBr來,其反應式如下:

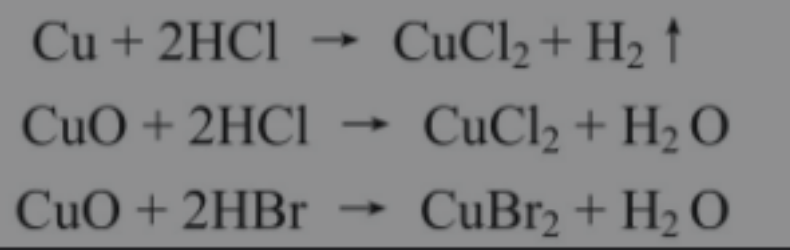

活性物質鹽酸苯胺在熱分解過程中分解出來的HCl(HBr)可與銅或銅的氧化膜相互作用,生成CuCl2完成去膜過程:

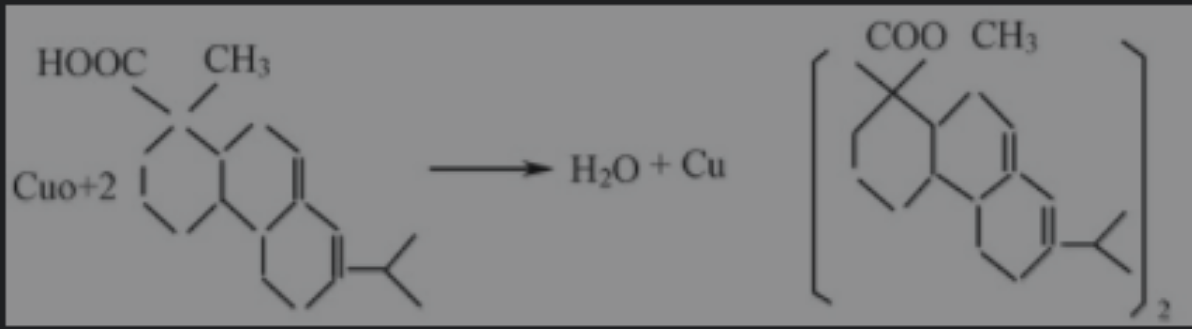

生成的CuCl2或CuBr2再與胺、有機酸、吡啶、聯苯等物質相互反應生成銅離子的配位絡合物。例如和鹽酸苯胺反應式如下:

這些Cu離子的配位絡合物在焊接熱過程中又可以熱分解成為活性Cu,后者再與熔融釬料、基體金屬作用,在液-固相界面上生成活性合金層。這樣可以改變其表面的物理化學平衡條件,降低表面自由能,減少界面張力,增強吸附作用,使釬料與基體金屬相互潤濕,提高了漫流面積。

③ 胺類物質。含氮配位體與Cu離子可以形成配位絡合物[Cu(NH3)2]++。[Cu(CH3)4]++的理論在1891年Werner和1823年Lewis的絡合化學配位學說和酸堿電子理論中得到了證實。Rochester通過大量的試驗說明了乙胺、三乙醇胺是重要的金屬離子螯合物。它們可以作為配位體與金屬離子相互反應生成這種配位體的化學衍生物。在焊接過程中這些胺類物質可以與Cu++離子形成胺銅配位絡合物,達到去膜的目的。然后這些胺銅配位絡合物,在加熱過程中又可進行熱分解生成活性銅,與釬料、基體金屬相互作用,使熔融釬料與基體金屬相互潤濕,從而達到助焊的目的。單純的胺類物質活性不如鹽酸苯胺等物質,故目前多用胺類物質的氯化物或溴化物作為活性物質。

非松香型有機助焊劑由于其腐蝕性和溫度的不穩定性,在波峰焊工藝中也是限制使用的。

(2)松香型助焊劑

松香是結晶性的化合物,通用分子式是C19H29COOH。它在常溫下是固體,可溶于許多溶劑,不溶于水,電氣上是絕緣的,化學上呈非活性,而且其凝結蒸氣和與金屬反應所生成的化合物也同樣如此。

純凈松香在70℃左右軟化,在100℃以上液化,熔點為172~175℃,在180℃時活性表現得比較充分,剛好在釬料熔點183℃之下。松香在受熱情況下易氧化,高溫時易碳化。

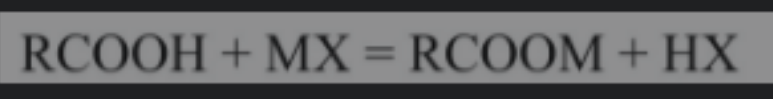

松香在焊接時起助焊作用的主要成分是松香酸(C20H30O2),它是一種弱有機酸,酸值為165~170mgKOH/g,因而它與金屬氧化物等起反應的能力較差。為了提高焊接質量,人們在松香中加入不同類型的活性物質,以提高助焊劑的助焊能力。松香去除氧化物的通用化學反應式為

式中

RCOOH——助焊劑中的松香(前面提到的C19H29COOH);

M——Sn、Pb或Cu;

X——氧化物、氫氧化物或碳酸鹽。

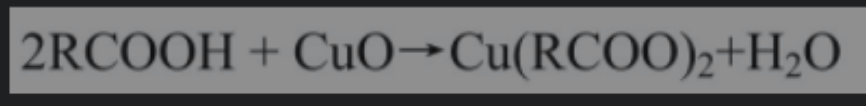

例如,用松香除去CuO的反應式為

松香助焊劑又分類為弱活性松香(R)、適度活性松香(RMA)和活性松香(RA)。松香助焊劑各種類型不同在于活性劑(鹵化物、有機酸、氨基酸等)的濃度。R和RMA類型一般無腐蝕性,因此較安全。R和RMA助焊劑盡管沒有劃分為免洗類,但在一些應用中甚至可以不清洗。當然,沒有清洗,裝配的可靠性要打折扣,因為在使用環境中,黏性的松香會吸收灰塵和有害污染物。

① 弱活性松香型助焊劑(R)。水白松香是同分異構雙萜酸的混合體。其主要成分是松香酸、海松酸和左旋海松酸。平均含松香酸75%~90%,海松酸10%~20%。

松香在加熱時可以分解為松香酸,其反應式為

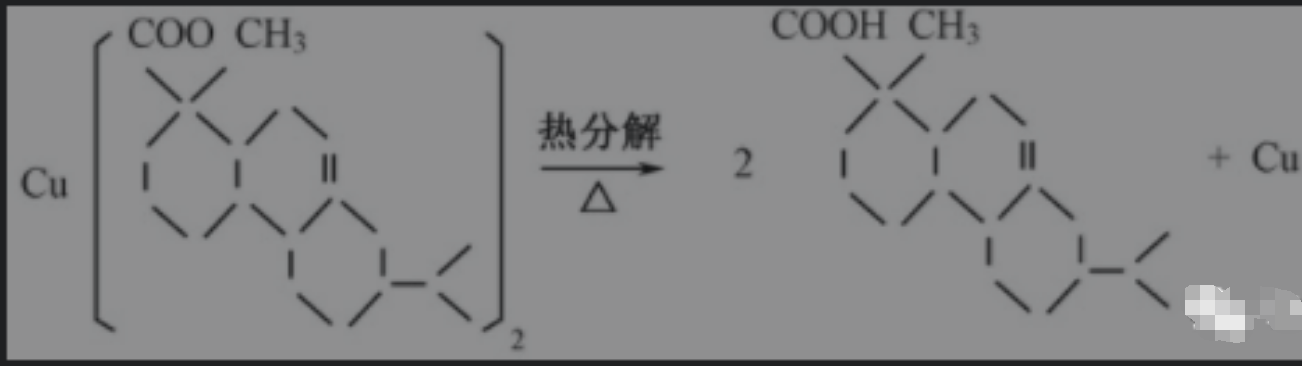

松香酸是一種有機酸,它在常溫下不和氧化銅(如Cu2O)發生反應,在活性溫度下可以與Cu的氧化物反應生成綠色透明的松香酸銅。由于它的活性溫度和Sn-Pb釬料的熔點接近,故適合作為焊接用的助焊劑。其反應式為

松香酸銅可以在加熱時熱分解,除生成活性Cu以外,還可以從松香酸銅或其他有機酸中取得[H]+,形成羥基集團,重新聚合為松香酸,其反應為

活性Cu可以同熔融的Sn-Pb釬料形成富Cu的活性合金,從而改變液、固相間的表面狀態,提高其相互間的潤濕與漫流性能。

②中等活性型松香助焊劑(RMA)。美國軍標MIL—F—14256對這類助焊劑在焊前和焊后的電氣和化學等要求作了具體規定,但未涉及其化學成分。因此,制造廠商可在中等活性范圍內尋求采用任何一種最有效的活性劑材料(鹵化物、有機酸、胺、氨化物等),但要求最終配制的助焊劑殘留物和凝結的焊接煙塵應是無腐蝕性的,而且在電氣上是絕緣的。這類助焊劑的化學活性雖然此純凈松香助焊劑強,但總的來看其化學活性還是比較弱的。為了利用其經濟性好而實現可靠焊接的目的,要求事先監測所有被焊金屬表面的可焊性。在美國,此類助焊劑已廣泛地應用于計算機、通信、航空、航天和軍事工業中,并已成功應用于不清除助焊劑殘留物的彩電生產中。

③ 活性型松香助焊劑(RA)。該組助焊劑已在整個工業生產中獲得了極其廣泛的應用。雖然其焊后留下的殘留物,對許多應用場合(如收音機、電視機等)是基本安全的,但對高可靠性和長壽命設備來說,仍被認為是很危險的。為了徹底清除其殘留物,必須采用雙極性溶劑,即首先利用無極性溶劑清除松香,然后再利用像水這樣的極性溶劑清除殘留的活性劑和其他可電離的殘余物,也可一次利用雙極性溶劑摻和液同時清除兩種殘留物。

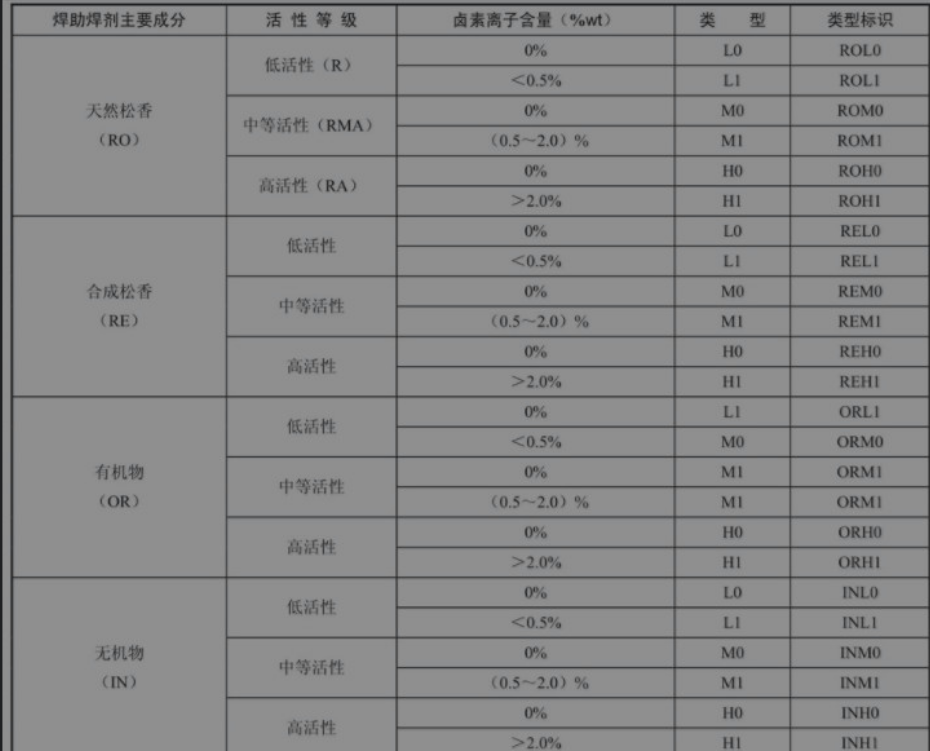

二、根據IPC標準,對助焊劑的分類:

IPC/J—STD—004將助焊劑劃分為天然松香(Rosin)、合成松香(Resin)(免洗)、有機物(Organic)和無機物(Inorganic)四大類。J—STD—004的分類中描述助焊劑和助焊劑殘留物的活性如下。

① L:助焊劑/助焊劑殘留物中有低活性物質或無活性物質。

② M:助焊劑/助焊劑殘留物中有中等活性物質或無活性物質。

③ H:助焊劑/助焊劑殘留物中有較高活性物質或無活性物質。

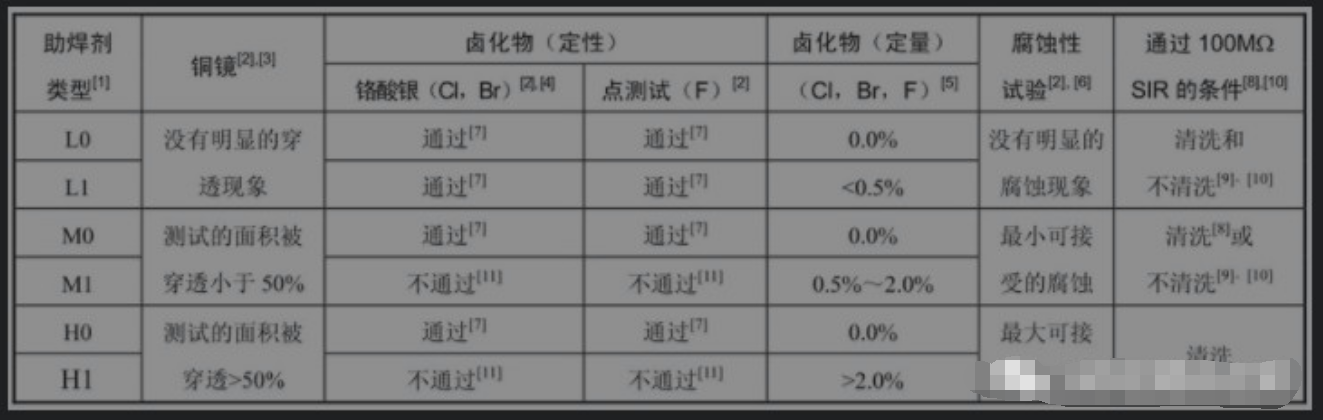

每個分類中區分為低、中、高三種助焊劑活性或腐蝕性水平。在每一個小分類中,進一步的分級由數字0和1表示。0表示不含鹵化物,而1表示在低活性的助焊劑種類中有小于0.5%的鹵化物含量;在中等活性的助焊劑種類中有0.5%~2.0%的鹵化物含量;在高活性的助焊劑種類中有大于2.0%的鹵化物含量。

這些助焊劑中分類到一個特定的類別必須通過相應的測試,見下表(參閱J—STD—004)。分類到L和M的助焊劑必須通過比H類更多的測試。簡單地說,L、M或H類的帶0后綴的助焊劑必須比同類帶1后綴的助焊劑通過更多的測試。

注:[1] 0和1分別表示不含鹵化物和含鹵化物。[2] 定性測試。[3] 參考J—STD—004B圖1。[4] 如果要求完全沒有共價鍵鹵素,則需要進行Beilstein測試。[5] 定量測試。[6] 當前狀態下腐蝕性的動態定量測試。[7] 不通過也可能是非鹵化物因素造成(見J—STD—004B/3.2.5.2)。[8] 如果M0或M1的SIR測試在清洗的狀態下通過,在不清洗的狀態下不通過,則這種助焊劑始終需要清洗。[9] 非清洗的助焊劑殘留物,應在非清潔狀態下測試。[10] 若測試時使用的是免清洗助焊劑在清潔后進行涂敷,則在清洗后應再進行SIR評估。[11] 根據其中的鹵化物類型,將有一個或兩個測試不通過。

任何種類的高腐蝕性的無機酸助焊劑都很少在電子工業中使用;而中等腐蝕性助焊劑通常只使用在商業電子產品中。中等腐蝕性的天然松香和人造松香助焊劑具有與OA助焊劑可比的活性,設計用于溶劑清洗,而OA助焊劑是用于水洗的。

天然松香助焊劑也分成R(Rosin)、RMA(Rosin Mildly Activated)和RA(RosinActivated)三種品牌。RA助焊劑很少在焊膏中使用。用于再流焊接時,除了天然松香,也可使用OA和免洗焊膏。可是對于波峰焊接,RMA、RA、OA和免洗助焊劑都可以使用。不管使用的助焊劑類型如何,都必須提供工作所需的活性水平與PCB的清潔度要求之間的良好平衡。

J—STD—004基于材料成分和鹵化物含量的助焊劑的分類,見下表。

三、電路板助焊劑殘留物的清洗劑選擇介紹

印制電路板組件清洗的主要目的和作用包括以下幾點:

(1)PCBA電路板組件清洗防止由于污染物對元器件、印制導線的腐蝕所造成的短路等故障的出現,預防電氣短路和電阻變化等問題的發生,保證電路板組件的純凈度,提高組件的性能和可靠性。

(2)清洗電路板可以避免由于PCB上附著離子污染物等物質所引起的漏電等電氣缺陷的產生。

(3)電路板清洗還能改善電路板的導熱性能,通過去除熱導介質和粘合劑等雜質,提高散熱效果,保護電子元器件。

(4)電路板清洗可以保證組件的電氣測試可以順利進行,大量的殘余物會使得測試探針不能和焊點之間形成良好的接觸,從而使測試結果不準確。

(5)電路板清洗過程中使用的環保水基清洗劑和清洗工藝能夠減少對環境的污染,符合環保要求。

綜上所述,電路板清洗在電子制造過程中具有重要的必要性和好處。電子電路板清洗不僅是確保產品質量和可靠性的必要步驟,還能夠提高電氣性能、增強可靠性、改善導熱性能,并保護環境。

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

![[x]](/template/default/picture/closeimgfz1.svg)