因為專業

所以領先

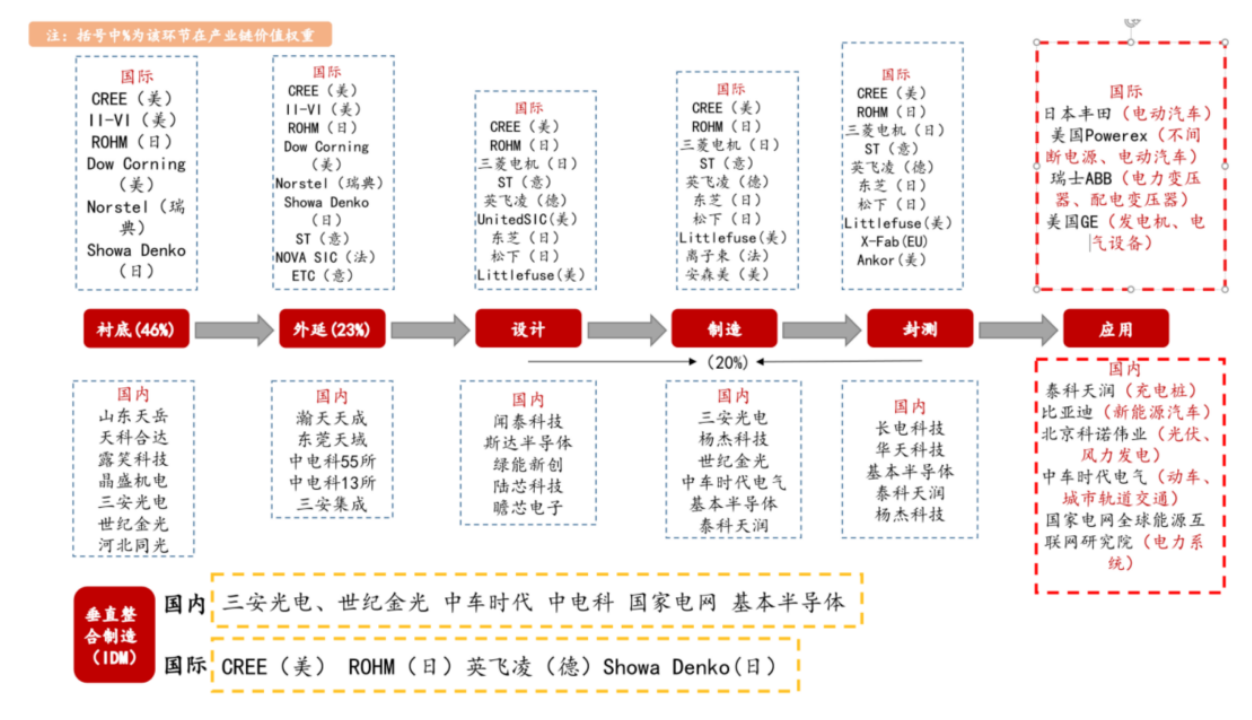

碳化硅產業鏈主要由襯底、外延、器件、應用等環節組成。碳化硅晶片作為半導體襯底材料,根據電阻率不同可分為導電型、半絕緣型。導電型襯底可用于生長碳化硅外延片,制成耐高溫、耐高壓的碳化硅二極管、碳化硅MOSFET等功率器件,應用于新能源汽車、光伏發電、軌道交通、智能電網、航空航天等領域;半絕緣型襯底可用于生長氮化鎵外延片,制成耐高溫、耐高頻的HEMT 等微波射頻器件,主要應用于5G 通訊、衛星、雷達等領域。

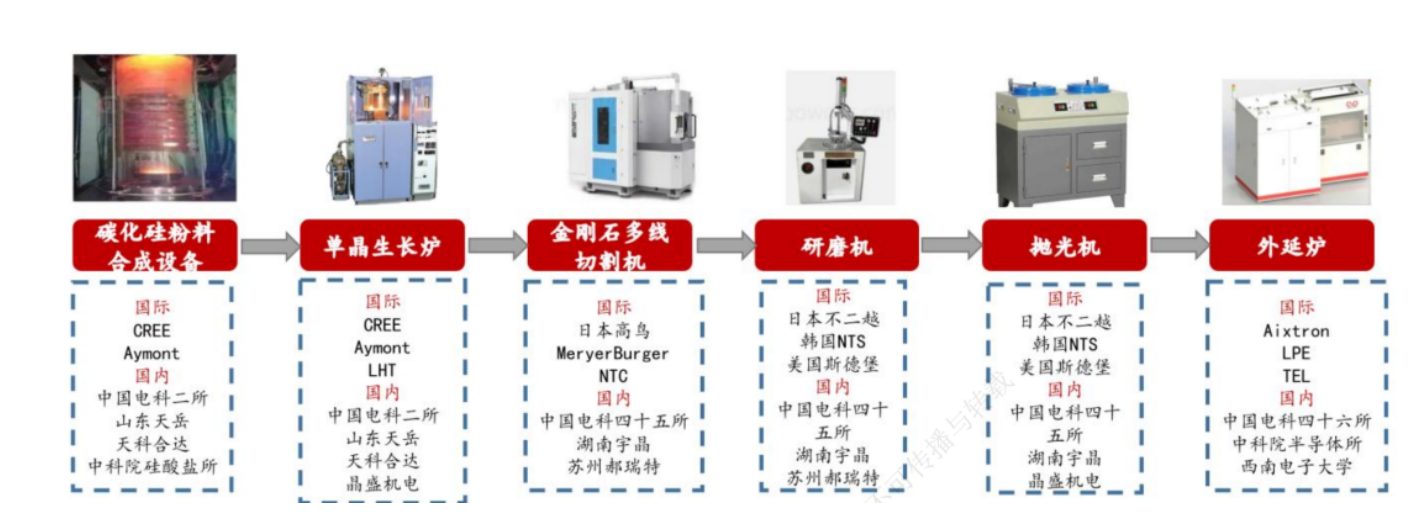

一、碳化硅產業鏈圖譜

二、生產工藝流程及周期

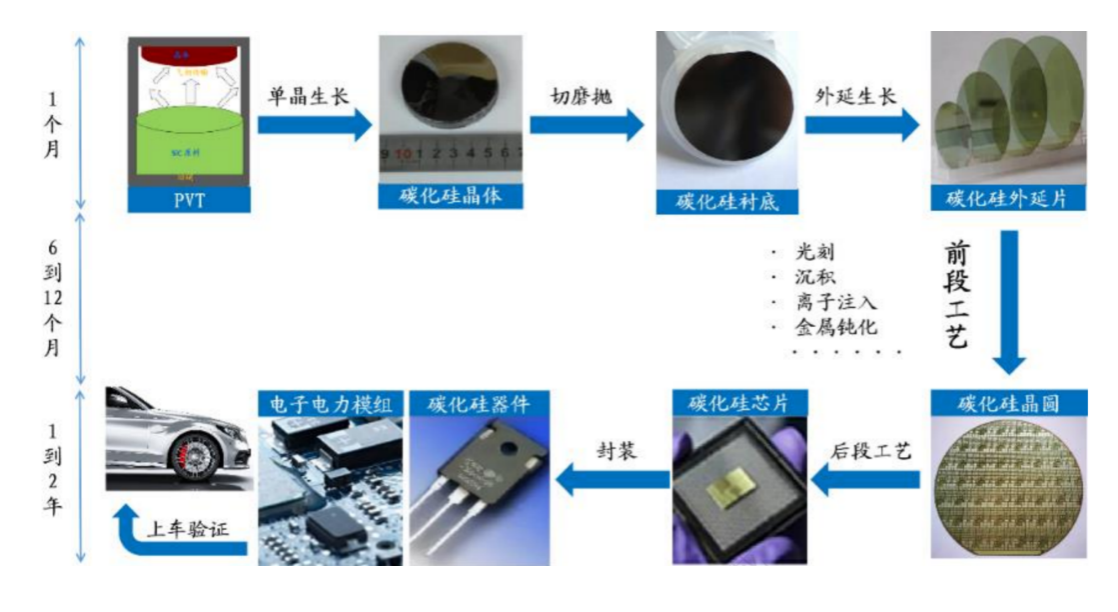

碳化硅生產流程主要涉及以下過程:

1)單晶生長,以高純硅粉和高純碳粉作為原材料形成碳化硅晶體;2)襯底環節,碳化硅晶體經過切割、研磨、拋光、清洗等工序加工形成單晶薄片,也即半導體襯底材料;

3)外延片環節,通常使用化學氣相沉積(CVD)方法,在晶片上淀積一層單晶形成外延片;

4)晶圓加工,通過光刻、沉積、離子注入和金屬鈍化等前段工藝加工形成的碳化硅晶圓,經后段工藝可制成碳化硅芯片;

5)器件制造與封裝測試,所制造的電子電力器件及模組可通過驗證進入應用環節。

碳化硅產品從生產到應用的全流程歷時較長。以碳化硅功率器件為例,從單晶生長到形成襯底需耗時1 個月,從外延生長到晶圓前后段加工完成需耗時6-12 個月,從器件制造再到上車驗證更需1-2 年時間。對于碳化硅功率器件IDM 廠商而言,從工業設計、應用等環節轉化為收入增長的周期非常之長,汽車行業一般需要4-5 年。

三、襯底:價值量占比46%,為最核心的環節

由SiC 粉經過長晶、加工、切割、研磨、拋光、清洗環節最終形成襯底。其中SiC晶體的生長為核心工藝,核心難點在提升良率。類型可分為導電型、和半絕緣型襯底,分別用于功率和射頻器件領域。

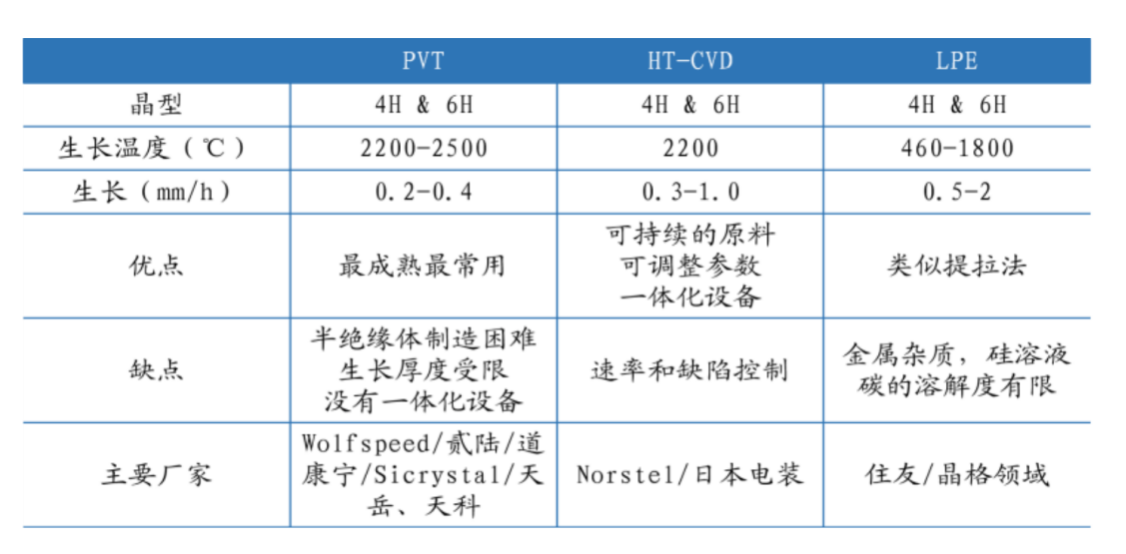

就技術路線而言,碳化硅的單晶生產方式主要有物理氣相傳輸法(PVT)、高溫氣相化學沉積法(HT-CVD)、液相法(LPE)等方法,目前商用碳化硅單晶生長主流方法為相對成熟的PVT 法。

PVT:生長系統穩定性不佳、晶體生長效率低、易產生標晶型雜亂以及各種結晶缺陷等嚴重質量問題,從而成本較高。

HT-CVD:起步晚,能夠制備高純度、高質量的半絕緣碳化硅晶體,但設備昂貴、高純氣體價格不菲。

LPE:尚未成熟,可以大幅降低生產溫度、提升生產速度,且在此方法下熔體本身更易擴型,晶體質量亦大為提高,因而被認為是碳化硅材料走向低成本的較好路徑,有積極的發展空間。

四、襯底:大尺寸大勢所趨,是SiC 產業化降本的核心

目前6 英寸碳化硅襯底價格在1000美金/片左右,數倍于傳統硅基半導體,核心降本方式包括:提升材料使用率(向大尺寸發展)、降低制造成本(提升良率)、提升生產效率(更成熟的長晶工藝)。

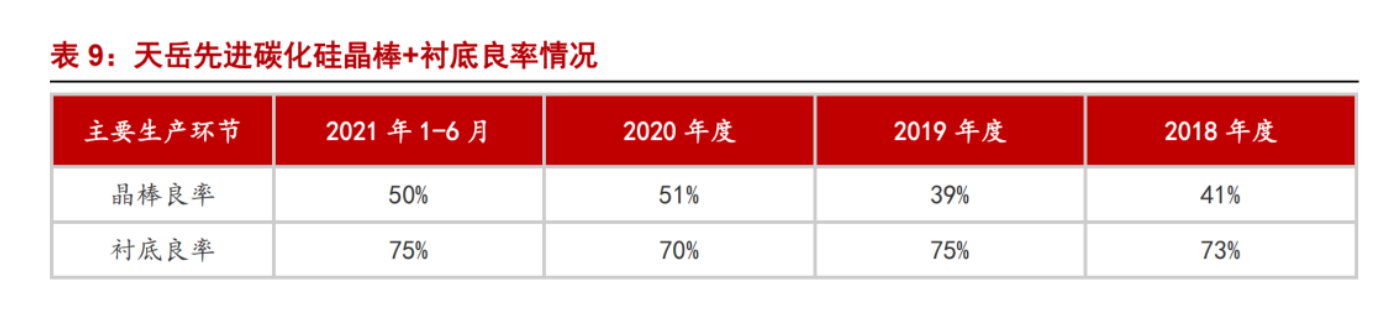

長晶端:SiC包含 200多種同質異構結構的晶型,但只有4H 型(4H-SiC)等少數幾種是所需的晶型。而PVT 長晶的整個反應處于2300°C高溫、完整密閉的腔室內(類似黑匣子),極易發生不同晶型的轉化,任意生長條件的波動都會影響晶體的生長、參數很難精確調控,很難從中找到最佳生長條件。目前行業主流良率在50-60%左右(傳統硅基在90%以上),有較大提升空間。

機加工端:碳化硅硬度與金剛石接近(莫氏硬度達9.5),切割、研磨、拋光技術難度大,工藝水平的提高需要長期的研發積累。目前該環節行業主流良率在70-80%左右,仍有提升空間。

提升生產效率(更成熟的長晶工藝):SiC長晶的速度極為緩慢,行業平均水平每小時僅能生長0.2-0.3mm,較傳統晶硅生長速度相比慢近百倍以上。未來需PVT 工藝的進一步成熟、或向其他先進工藝(如液相法)的延伸。

五、SiC襯底設備:與傳統晶硅差異較小,工藝調教為核心壁壘

SiC襯底設備主要包括:長晶爐、切片機、研磨機、拋光機、清洗設備等。與傳統傳統晶硅設備具相通性、但工藝難度更高,設備+工藝合作研發是關鍵。

外延設備及外延片:價值量占比23%

本質是在襯底上面再覆蓋一層薄膜以滿足器件生產的條件。具體分為:導電型SiC 襯底用于SiC 外延,進而生產功率器件用于電動汽車以及新能源等領域。半絕緣型SiC 襯底用于氮化鎵外延,進而生產射頻器件用于5G 通信等領域。

全球SiC外延設備被行業四大龍頭企業Axitron、LPE、TEL和Nuflare壟斷,并各具優勢。

六、碳化硅功率器件芯片封裝清洗:

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

![[x]](/template/default/picture/closeimgfz1.svg)