因為專業

所以領先

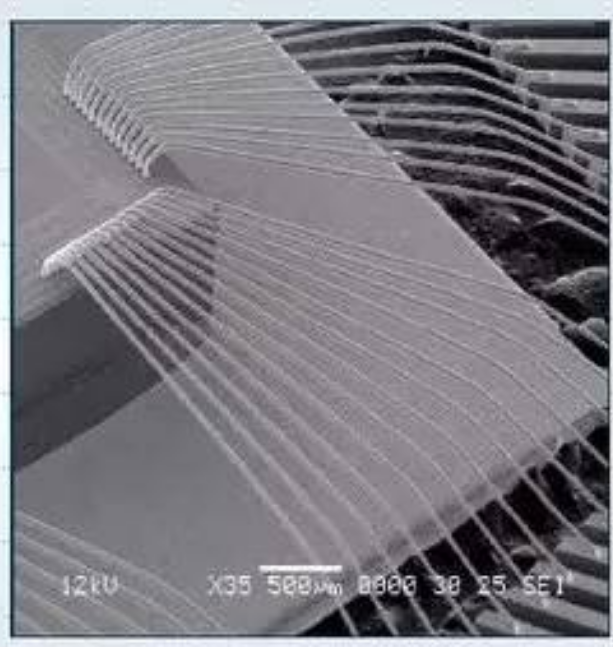

芯片鍵合,作為切割工藝的后道工序,是將芯片固定到基板(substrate)上的一道工藝。引線鍵合(wire bonding)則作為芯片鍵合的下道工序,是確保電信號傳輸的一個過程。wire bonding是最常見一種鍵合方式。

焊線封裝工藝:用導線將半導體芯片上的電極與外部引腳相連接的工藝,即完成芯片與封裝外引腳間的電流通路

Gold Bonding Wire: 半導體鍵合金線/金絲

用于半導體封裝工藝中的芯片鍵合。

Wire Bond/金線鍵合: 指在對芯片和基板間的膠粘劑處理以使其有更好的粘結性能后,用高純金線把芯片的接口和基板的接口鍵合。

成分為金(純度為99.999%),摻雜銀、鈀、鎂、鐵、銅、硅等元素。

摻雜不同的元素可以改變金線的硬度、剛性、延展度、電導率等參數。

一、 目的:建立基本的 wire bonding 標準,制定生產過程中產品合格/不合格的判斷標準。

二、 范圍:本標準只適用于金線球焊工藝。

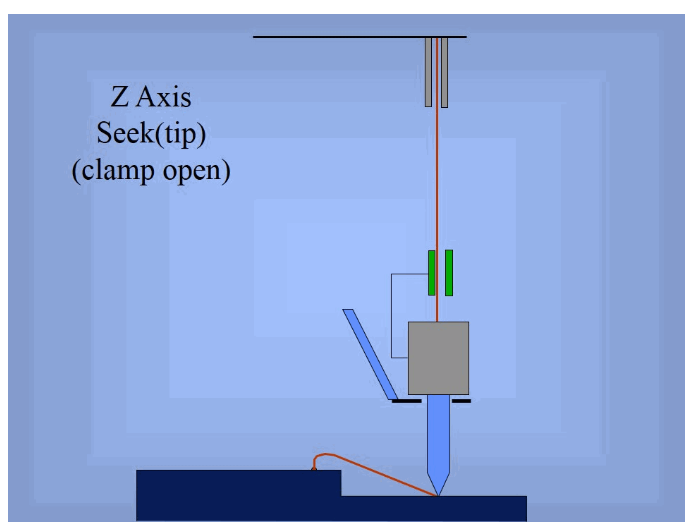

三、 基本焊接條件:熱壓超聲波焊接用于金線鍵合,所需的溫度、壓力、超聲波功率及時間視不同機型、不同材料有很大不同,具體根據機型、材料特性科學設定。

四、 品質判斷標準:

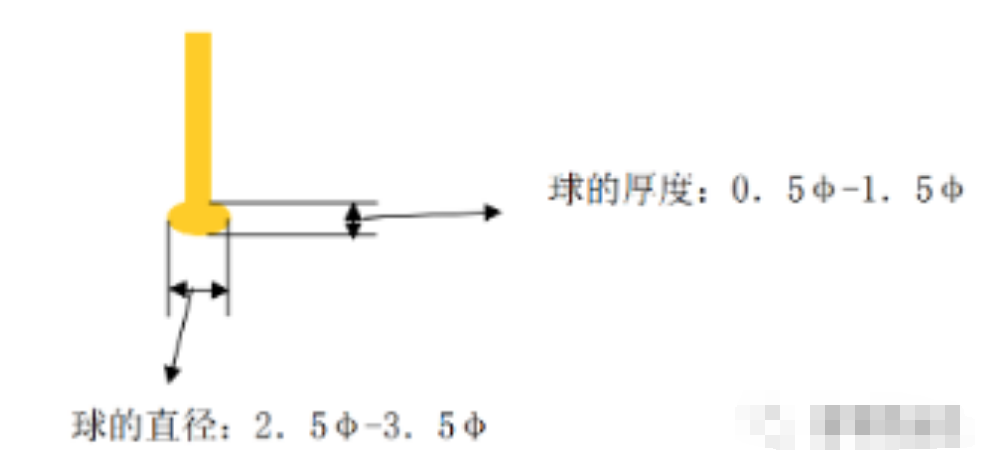

1) 球形標準,如下圖所示:

① 球的直徑:以2.5φ-3.5φ為標準 ,低于2.5φ為球小,大于3.5φ為球大。

② 球的厚度:以0.5φ-1.5φ為標準,低于0.5φ為球扁,大于1.5φ為球厚。

③ 球畸形:焊線偏離焊球中心超過1/2φ為球畸形。

注:以上φ為金線直徑,以下類同。

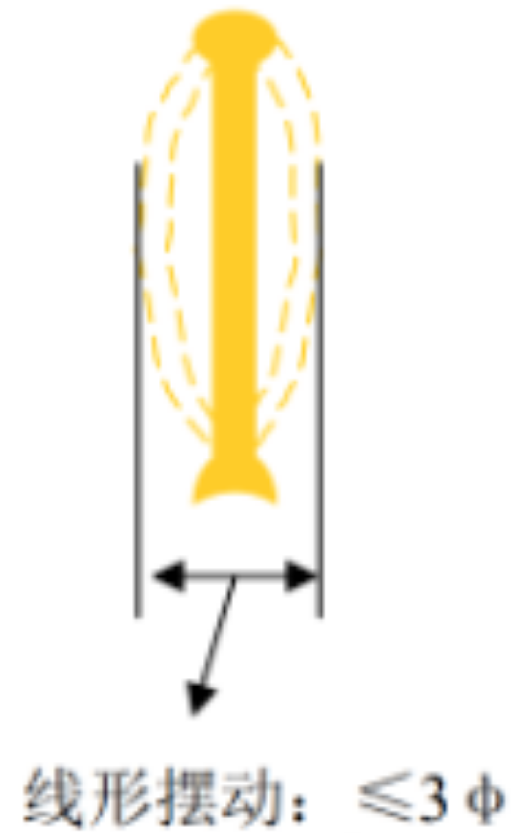

線形標準:

① 線形不良:線擺動以≤3φ、S 形≤2φ為標準,超過此標準為線形不良。線形擺動如下圖所示

② 線受損:以≤1/4φ為標準,超過1/4φ為線受損不可接受。

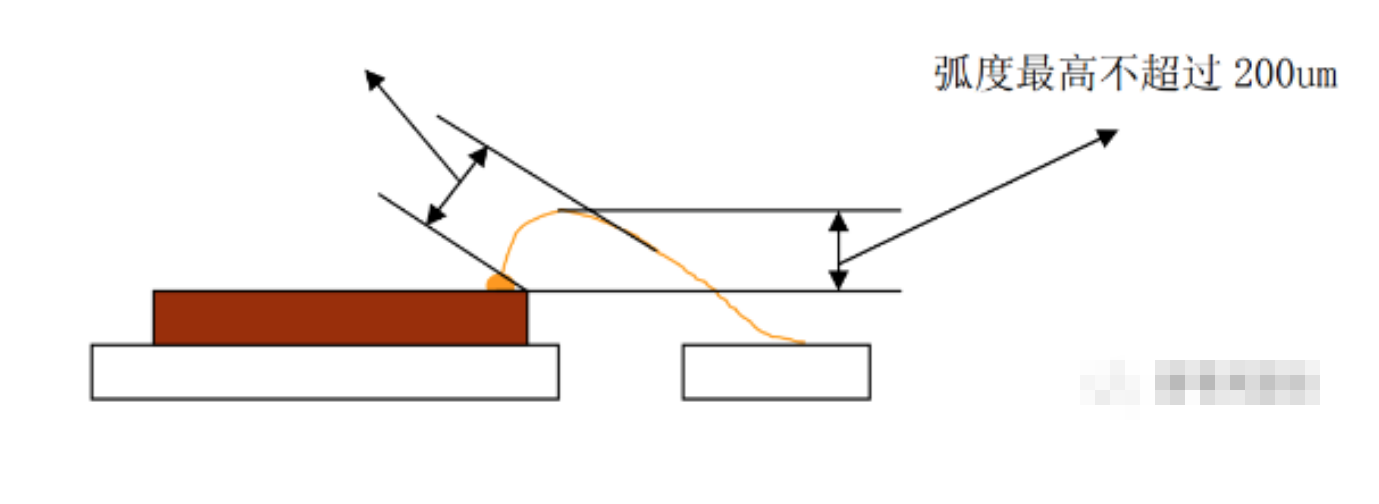

③ 弧形標準:晶粒邊距金線垂直距離至少1.5φ,少于1.5φ為線低;晶粒面距線形最高不超過 200um,如下圖所示。

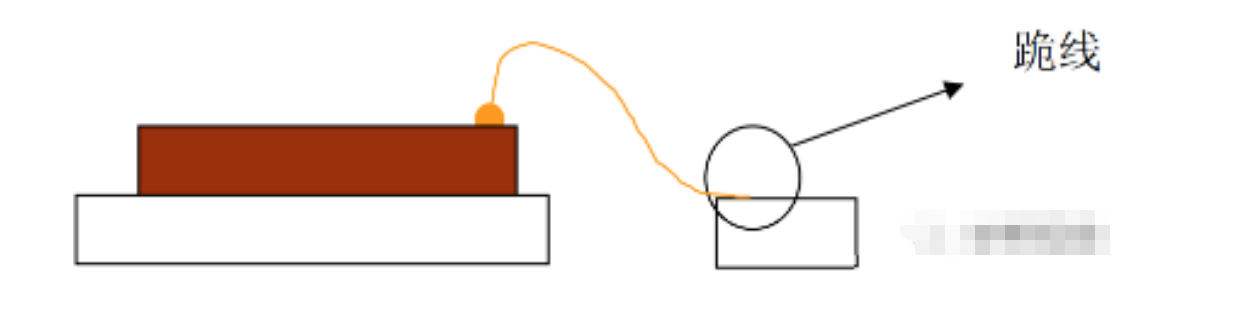

④ 跪線:如下圖所示,圓圈處所指的金線貼在焊接表面上為跪線,不可接受。標準線形為圓圈處所指的金線與焊接表面應有一定角度。

3) 焊口標準:

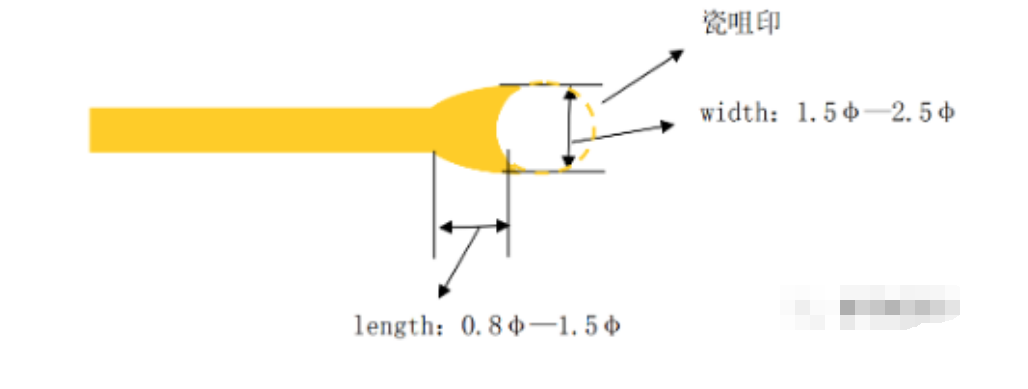

① 焊口:長為0.8φ—1.5φ,寬為1.5φ—2.5φ,且瓷咀印必須完整,超出此規格范圍為不可接受,如下圖所示:

② 線尾:線尾長度必須≤1φ,大于1φ時為線尾長,不可接受。跪線 length:0.8φ—1.5φ width:1.5φ—2.5φ 瓷咀印

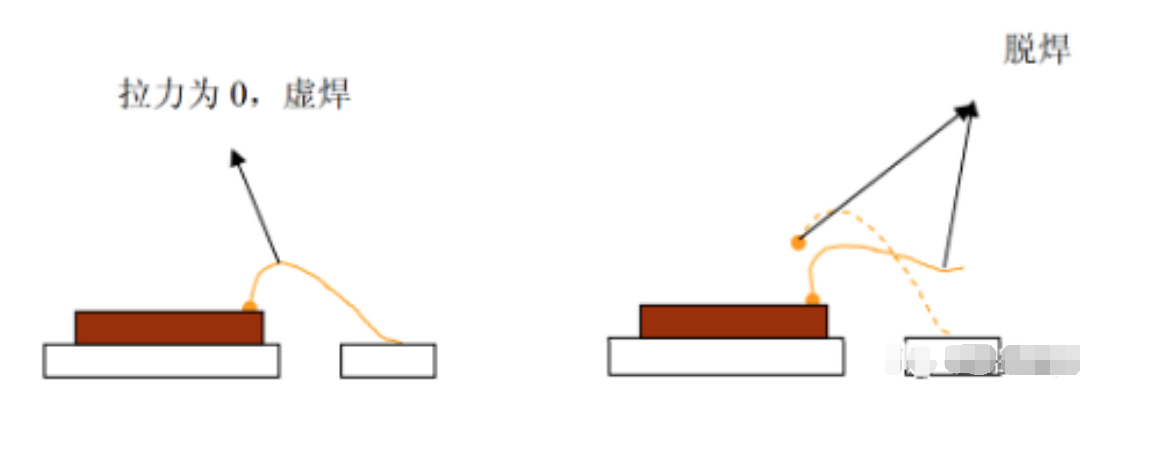

③ 虛焊、脫焊:焊球與Die面接觸,焊口與Frame 表面接觸,拉力測試為0時為虛焊;焊球或焊口中有一個不與焊接表面接觸時為脫焊。如下圖所示

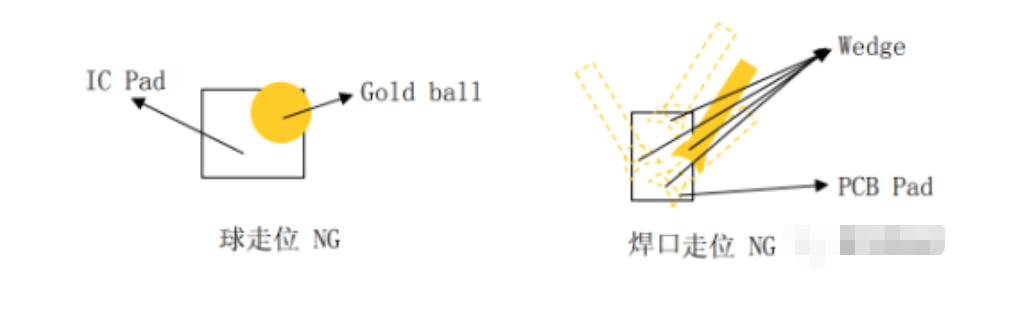

4) 位置標準:

① 走位:球走位:焊球須在IC pad位置內或恰好壓在 Pad 邊上,超出pad位置為球走位。焊口走位:焊點須在PCB金手指內,焊口離金手指邊至少 1φ。超出金手指 為焊口走位。

② 漏線:應焊線的位置沒有焊線。

③ 焊錯位:金線沒有焊在指定 Pad 上而是焊在別的 Pad 上。

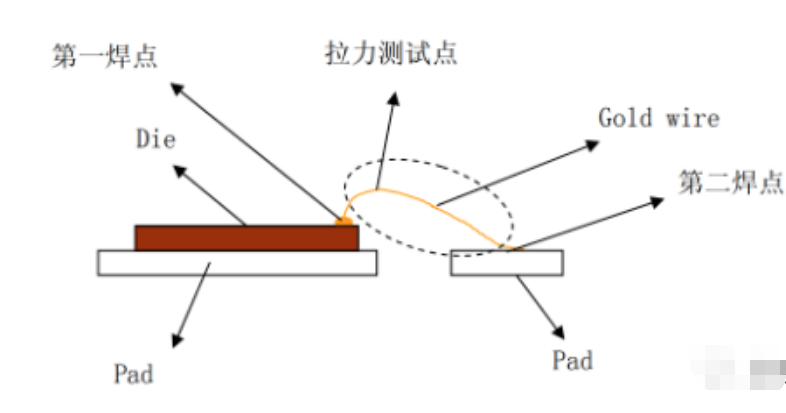

5) 拉力及推球標準:

① 拉力測試方法:拉力測試時以靠近焊球金線弧形最高處為基準,如下圖所示:

金線拉力管制,如下表:

備注:23、23J 為同一直徑的金線,對 SOT-54、SOT-23 產品 Wire bonding 時有兩個引線方向,方向不同金線的管制拉力不同,用J來區分,其余類同。

③ 推球不良:推球時使用推球機做推力實驗,推球力至少16g以上,金線在pad上殘留量≥60%,不滿足此規格為推球不良。

芯片封裝清洗:

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

![[x]](/template/default/picture/closeimgfz1.svg)