因為專業

所以領先

半導體制造設備系列(6)-薄膜沉積設備

薄膜沉積是芯片制造的核心工藝環節,薄膜沉積設備是芯片生產核心設備,設計制造技術難度大,產業化驗證周期長。由于薄膜是芯片結構的功能材料層,在芯片完成制造、封測等工序后會留存在芯片中,薄膜的技術參數直接影響芯片性能。在晶圓制造過程中,薄膜起到產生導電層或絕緣層、阻擋污染物和雜質滲透、提高吸光率、臨時阻擋刻蝕等重要作用。隨著集成電路的持續發展,晶圓制造工藝不斷走向精密化,芯片結構的復雜度也不斷提高,需要在更微小的線寬上制造,制造商要求制備的薄膜品種隨之增加,最終用戶對薄膜性能的要求也日益提高。

一、薄膜沉積設備的原理及分類:

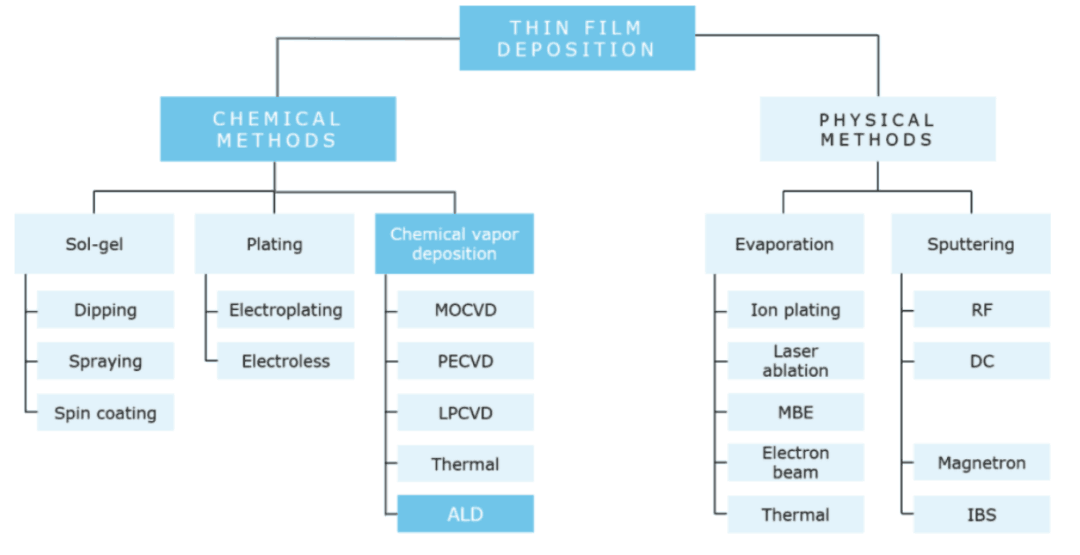

薄膜沉積工藝在半導體制程中應用廣泛,根據其成膜原理可以大致分為兩類:物理氣相沉積(Chemical Vapor Deposition,PVD)以及化學氣相沉(Physical Vapor Depositon,CVD)。

圖1. 薄膜沉積方法分類

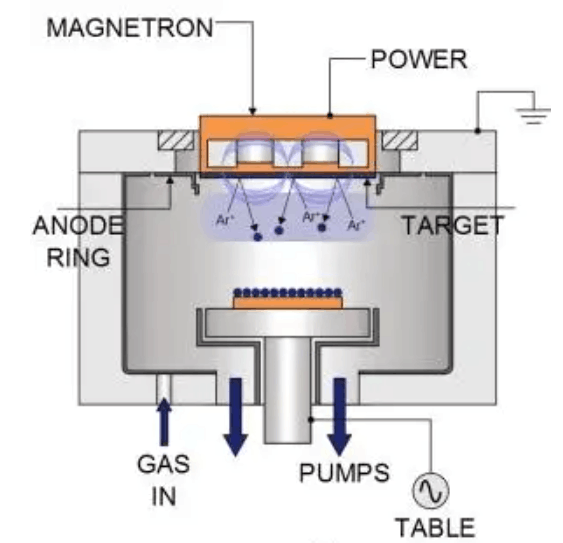

物理氣相沉積PVD是指是用物理的方法使鍍膜材料氣化,在基體表面沉積成膜的方法,主要有蒸鍍、 濺射和離子鍍等。特點是沉積材料純度佳、品質穩定、溫度低、速度快、制造成本較低。主要用于金屬薄膜的沉積。其中, 蒸鍍是在真空環境中把蒸鍍材料加熱熔化后蒸發,使其大量原子、分子、原子團離開熔體表面,凝結在工件表面上形成鍍膜。濺射是用高能粒子(通常是由電場加速的正離子)沖擊固體表面,固體表面的原子、分子與這些高能粒子交換動能, 從而由固體表面飛濺出來,飛濺出來的原子及其他離子在隨后過程中沉積凝聚在工件表面形成薄膜鍍層,稱為濺射鍍膜。離子鍍是在真空條件下,利用氣體放電使氣體或被蒸發物質離子化,在氣體離子或蒸發物質離子轟擊作用下,把蒸發物質或反應物蒸鍍在工件上。

圖2. PVD磁控濺射原理

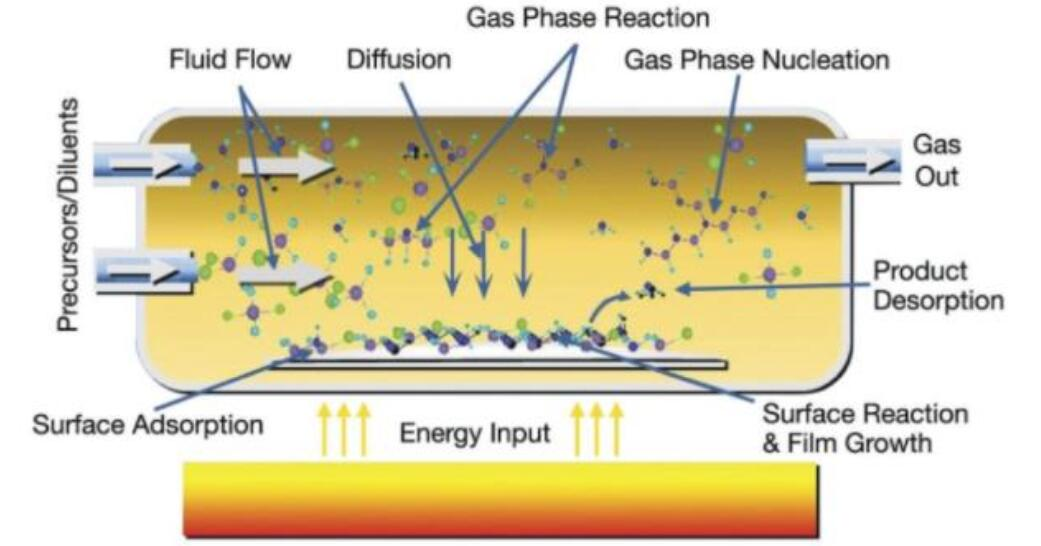

化學氣相沉積CVD是指在真空高溫條件下,兩種或兩種以上的氣態原材料導入到一個反應室內, 氣態原材料相互之間發生化學反應,形成一種新的材料,沉積到晶片表面上。特點是用途廣泛、 不需要高真空、 設備簡單、可控性和重復性好、適合大批量生產。主要用于介質/絕緣材料薄膜的生長。包括低壓 CVD(LPCVD)、 常壓 CVD(APCVD)、 等離子體增強 CVD(PECVD)、金屬有機物 CVD(MOCVD)、激光 CVD(LCVD) 等。

圖3. CVD原理

原子層沉積ALD 是一種可以將物質以單原子膜形式一層一層的鍍在基底表面的方法, 是一種原子尺度的薄膜制備技術, 本質屬于 CVD 的一種,特點是可以沉積均勻一致,厚度可控、成分可調的超薄薄膜, ALD 方法既可以沉積介質/絕緣薄膜,也可以進行金屬薄膜的沉積。隨著納米技術和半導體微電子技術的發展,器件和材料的尺寸要求不斷地降低,同時器件結構中的寬深比不斷增加,這樣就要求所使用材料的厚度降低至十幾納米到幾個納米數量級。相對于傳統的沉積工藝, ALD 技術具有優異的臺階覆蓋性、 均勻性和一致性, 可沉積寬深比達 2000:1的結構, 因此逐漸成為了相關制造領域不可替代的技術, 具有很大發展潛力和應用空間。

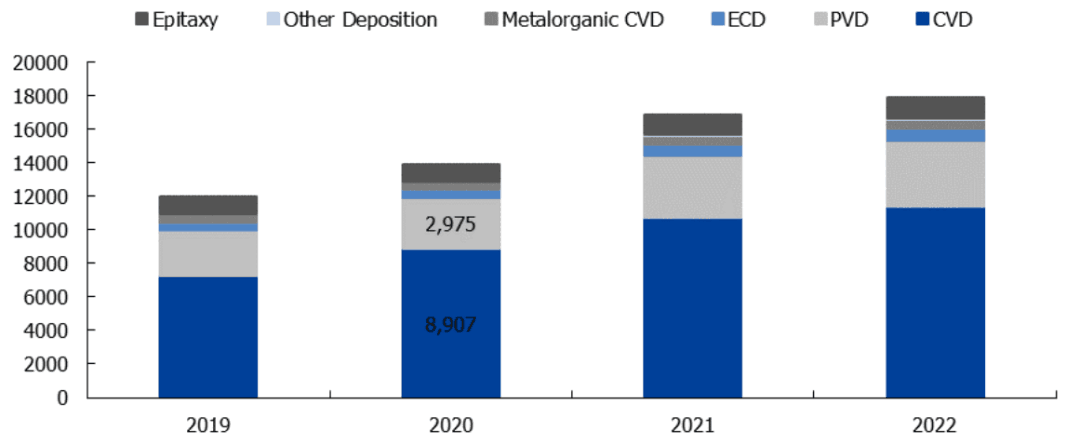

二、薄膜沉積設備的市場規模

薄膜沉積設備在集成電路前道制程的價值占比僅次于光刻機,其2020 年全球薄膜設備市場達到 138 億美元, 占 IC 制造設備 21%;其中主要是 CVD和 PVD,合計占 IC 制造設備 18%。CVD 市場規模高度 89 億美元,主流設備包括 PECVD、 Tube CVD、 LPCVD 和 ALD 等。

圖4. 全球薄膜沉積設備市場規模及預測

以上是關于半導體制造設備系列(6)-薄膜沉積設備的相關內容介紹了,希望能對您有所幫助!

想要了解關于芯片半導體清洗的相關內容,請訪問我們的“半導體封裝清洗”專題了解相關產品與應用 !

合明科技是一家電子水基清洗劑 環保清洗劑生產廠家,其產品覆蓋半導體清洗 芯片清洗等電子加工過程整個領域。歡迎使用合明科技水基清洗劑產品!

![[x]](/template/default/picture/closeimgfz1.svg)