因為專業

所以領先

半導體制造材料(4)-CMP材料

CMP全稱為Chemical Mechanical Polishing,化學機械拋光,是半導體晶片表面加工的關鍵技術之一,作用是實現晶圓全局均勻平坦化。CMP在前道制程中應用最為廣泛,在各種薄膜沉積工藝之后、光刻工藝之前被多次重復使用。此外,CMP在硅片制造的拋光環節、后段封裝中的先進封裝中也有所應用。

一、CMP原理:

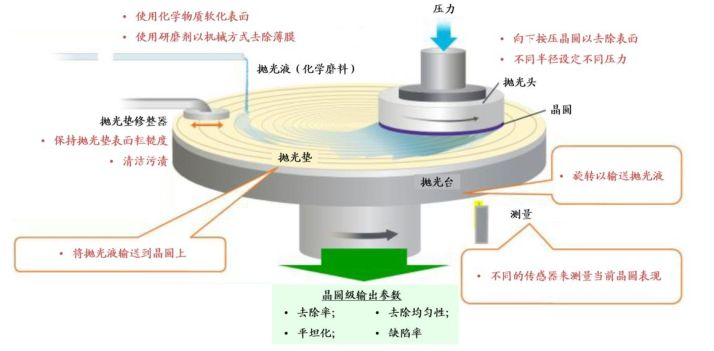

與傳統的純機械或純化學的拋光方法不同,CMP工藝是通過表面化學作用和機械研磨的技術結合起來,實現晶圓表面微米/納米級不同材料的去除,從而達到晶圓表面納米級平坦化,使下一步的光刻工藝得以進行。

CMP過程:拋光頭將晶圓待拋光面壓抵在粗糙的拋光墊上,借助拋光液腐蝕、微粒摩擦、拋光墊摩擦等耦合實現全局平坦化。拋光盤帶動拋光墊旋轉,通過先進的終點檢測系統對不同材質和厚度的磨蹭實現3~10nm分辨率的實時厚度測量防止過拋,更為關鍵的技術在于可全局分區施壓的拋光頭,其在限定的空間內對晶圓全局的多個環狀區域實現超精密可控單向加壓,從而可以響應拋光盤測量的膜厚數據調節壓力控制晶圓拋光形貌,使晶圓拋光后表面達到超高平整度和超低表面粗糙度。

圖1. CMP原理

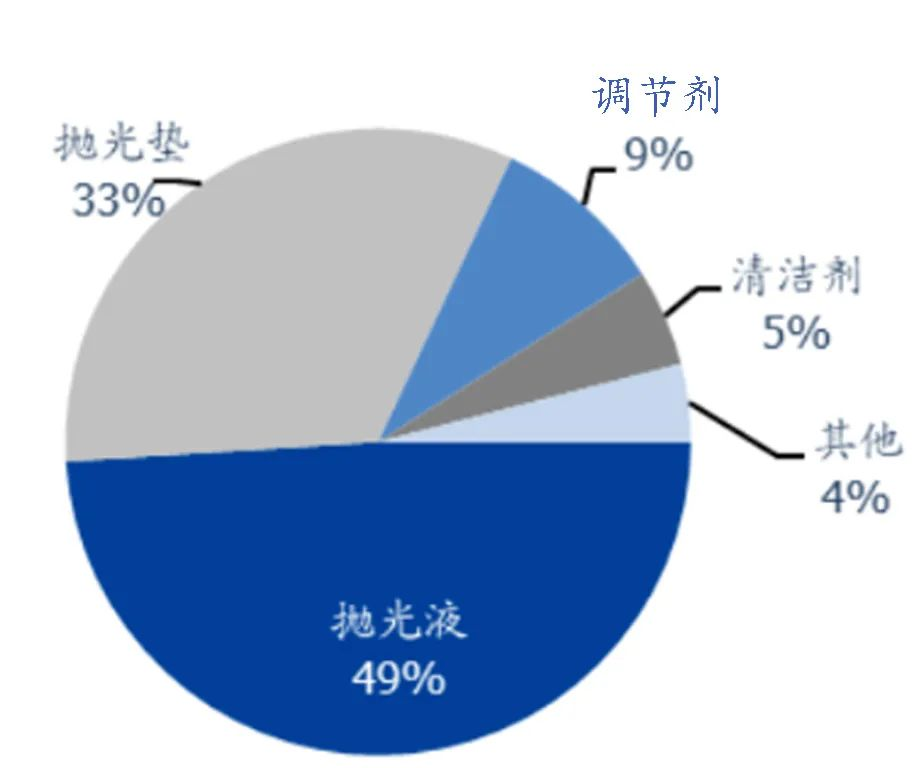

CMP 系統主要材料包括拋光液和拋光墊,分別占據拋光材料成本的 49% 和 33%。其他拋光材料還包括拋光頭、研磨盤、檢測設備、清洗設備等。

圖2. CMP材料細分占比

二、CMP材料種類及應用:

拋光液是一種由去離子水、磨料、PH 值調節劑、氧化劑以及分散劑等添加劑組成的水溶性試劑。在拋光的過程中,拋光液中的氧化劑等成分與硅片表面材料產生化學反應,在表面產生一層化學反應薄膜,后由拋光液中的磨粒在壓力和摩擦的作用下將其去除,最終實現拋光。拋光液可根據應用工藝環節、配方中磨粒、PH 值的不同進行分類。

根據應用工藝環節的不同,可分為硅拋光液、銅拋光液、阻擋層拋光液、鎢拋光液、鈷拋光液、介質層(TDL)拋光液、淺槽隔離(STI)拋光液和硅通孔(TSV)拋光液。其中,硅拋光液多用于硅片的初步加工和打磨,銅拋光液和阻擋層拋光液用于對銅及其阻擋層的拋光,鎢拋光液用于通孔及接觸孔工藝,在存儲芯片制造中廣泛應用,鈷拋光液多用于 10 nm 以下制程的芯片制造,硅通孔拋光液主要用于3D封裝工藝。

表1. CMP拋光液產品及應用。

根據拋光液配方中磨粒的不同,可分為二氧化硅、氧化鈰、氧化鋁磨粒等三大類。二氧化硅磨粒活性強、易于清洗且分散性及選擇性好,多用于硅、SiO2層間介電層的拋光。缺點是硬度大,容易對硅片表面造成損傷,且拋光效率較低。氧化鋁磨粒拋光效率高,但硬度強、選擇性低且團聚嚴重,因此拋光液中常需加入各類穩定劑和分散劑,導致成本相對較高。氧化鈰磨粒硬度低,拋光效率高,平坦度高,清潔無污染,但團聚嚴重,也需加入各類穩定劑和分散劑,且鈰屬于稀有金屬,成本較高。

根據 PH 值的不同,可分為酸性拋光液和堿性拋光液。酸性拋光液具有拋光效率高、可溶性強等優點,多用于對銅、鎢、鋁、鈦等金屬材料進行拋光。其缺點是腐蝕性較大,對拋光設備要求高,所以常選擇向拋光液中添加抗蝕劑(BTA)提高選擇性,但 BTA的添加容易降低拋光液的穩定性。不同于酸性拋光液,堿性拋光液具有腐蝕性小、選擇性高等優點,多數用于拋光硅、氧化物及光阻材料等非金屬材料。堿性拋光液的缺點也較為明顯,因為不容易找到在弱堿性中氧化勢高的氧化劑,所以拋光效率較低。

拋光墊是負責輸送和容納拋光液的關鍵部件。在拋光的過程中,拋光墊具有把拋光液有效均勻地輸送到拋光墊的不同區域、清除拋光后的反應物、碎屑等、維持拋光墊表面的拋光液薄膜,以便化學反應充分進行、保持拋光過程的平穩、和晶圓片表面不變形等功能。

拋光墊可以根據是否含有磨料、材質和表面結構的不同進行分類。根據拋光墊是否含有磨料,拋光墊可分為有磨料拋光墊和無磨料拋光墊;根據材質的不同,也可分為聚氨酯拋光墊、無紡布拋光墊和復合型拋光墊;根據表面結構的不同,又可分為平面型拋光墊、網格型拋光墊。

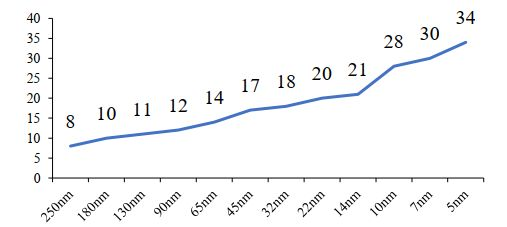

圖3. 不同芯片制程對應CMP拋光次數

以上是關于半導體制造材料(4)-CMP材料的相關內容介紹了,希望能對您有所幫助!

想要了解關于芯片半導體清洗的相關內容,請訪問我們的“半導體封裝清洗”專題了解相關產品與應用 !

合明科技是一家電子水基清洗劑 環保清洗劑生產廠家,其產品覆蓋半導體清洗 芯片清洗等電子加工過程整個領域。歡迎使用合明科技水基清洗劑產品!

上一篇:半導體制造材料(3)-電子特氣

![[x]](/template/default/picture/closeimgfz1.svg)