因為專業

所以領先

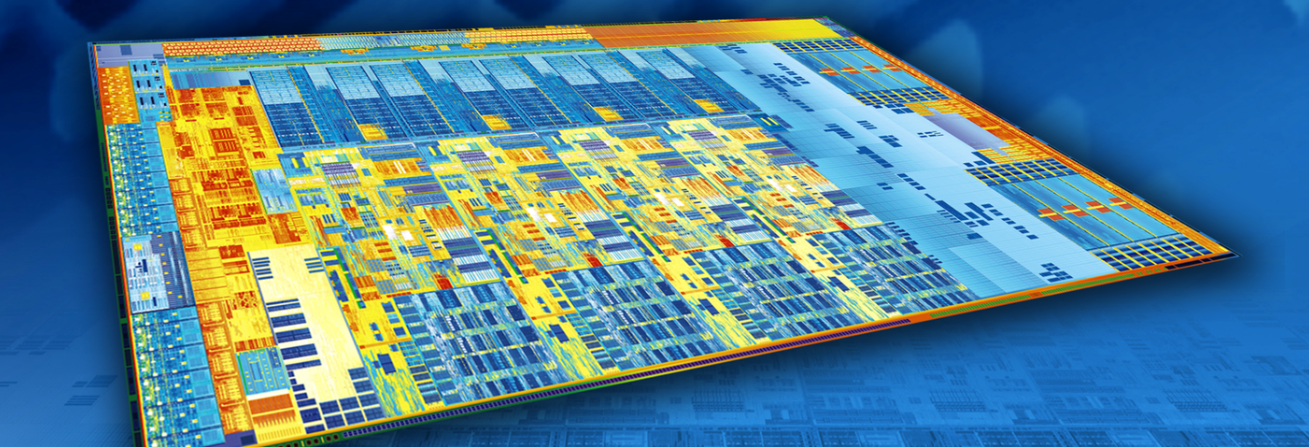

近年來,半導體制造技術國產化呈現出積極發展的態勢。一方面,在政策的大力支持下,我國半導體產業發展環境不斷優化。例如“十三五”規劃明確提出要推進包括CMP設備在內的集成電路專用設備關鍵核心技術的突破和應用,這為半導體制造技術國產化提供了政策導向和支持。另一方面,市場需求的增長也推動著國產化進程。中國大陸有著全球最大的芯片市場和半導體設備市場,這為本土半導體制造技術的發展提供了廣闊的空間和動力。

部分設備取得進展

在刻蝕設備方面,國產化率低于30%,但國內企業在不斷加大研發投入,一些企業如中微公司等在刻蝕技術上已經取得了一定的成果,其產品在國內市場中也開始占據一定份額,并且技術水平不斷提升,逐步實現對國外同類產品的替代,尤其在一些特定的刻蝕工藝上已經能夠滿足國內晶圓廠的部分需求。

清洗設備的國產化率高于30%,國內企業在清洗設備技術上相對成熟,能夠提供多種清洗工藝的設備,滿足國內半導體制造企業的部分清洗需求,在國內市場中具有一定的競爭力,并且隨著技術的進一步發展,清洗設備的國產化程度有望繼續提高。

仍面臨挑戰的設備領域

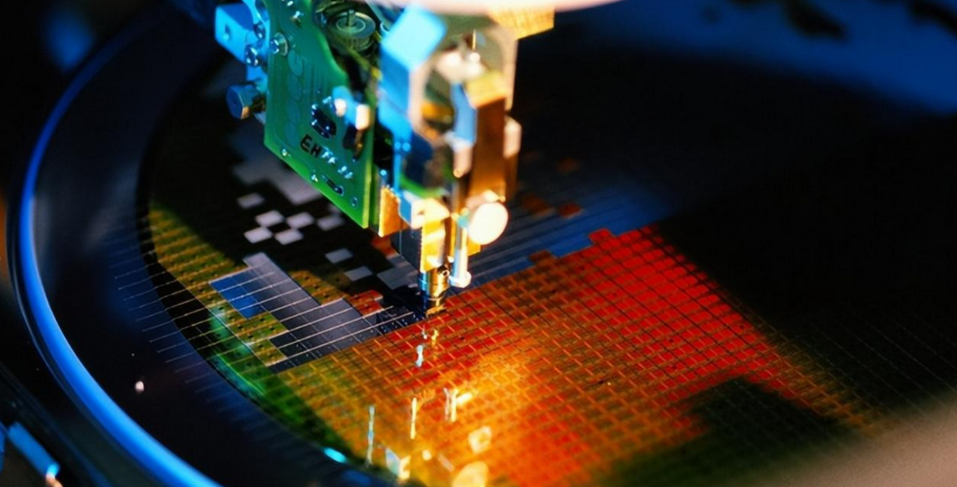

光刻設備是半導體制造的核心設備之一,然而我國在光刻技術方面與國際先進水平存在較大差距。目前國內最先進的光刻機是上海微電子裝備的90納米工藝光刻機,而世界領先水平是荷蘭ASML的5納米工藝極紫外光刻機(EUV),差距在10代以上。光刻設備技術難度極高,涉及到光學、精密機械、電子等多個領域的尖端技術,國內在光源系統、鏡頭制造等關鍵技術上還面臨諸多技術瓶頸需要突破。

薄膜沉積設備國產化率低于20%,其中CVD設備國產化率為5% - 10%,PVD設備國產化率在10%左右。薄膜沉積設備對于制造高質量的半導體薄膜層至關重要,國內企業在薄膜沉積設備的工藝穩定性、沉積速率、薄膜均勻性等方面還需要進一步提升技術水平,以滿足先進半導體制造工藝的要求。

基礎材料部分實現國產化

在硅晶圓方面,我國已經有企業在大硅片材料上進行國產化探索并取得了一定成果。例如立昂微承擔了多項國家重大科研項目,成功實現半導體硅片產業化,并形成量產規模,有效提升了我國大硅片材料自主供應能力,緩解了國內半導體大硅片的短缺問題,但全球半導體硅片尤其是大尺寸硅片90%以上的市場份額仍被海外企業所壟斷。

在一些特種化學品如研磨液、清洗液等方面,國內企業通過自主研發也取得了進展。部分企業建立了產學研研發平臺,投入大量的人力和時間進行研發,例如有的企業研發團隊由三個博士帶領五個研究生和五個碩士,經過三年的研發攻破了研磨液的關鍵技術問題,能夠為半導體制造過程中的硅片研磨等環節提供材料支持,但整體來看,半導體材料領域日本、美國和德國等國家的企業仍占據90%左右的市場份額,我國在材料領域的國產化還有很長的路要走。

高端材料依賴進口情況仍較嚴重

在光刻膠等高端半導體材料方面,我國仍然高度依賴進口。光刻膠是光刻工藝中的關鍵材料,其性能直接影響芯片的分辨率、精度等關鍵指標。由于光刻膠的研發和生產需要高精度的化學合成技術和嚴格的生產環境控制,國內企業在光刻膠的研發和生產上還處于起步階段,無法滿足國內半導體制造企業對于高端光刻膠的需求。

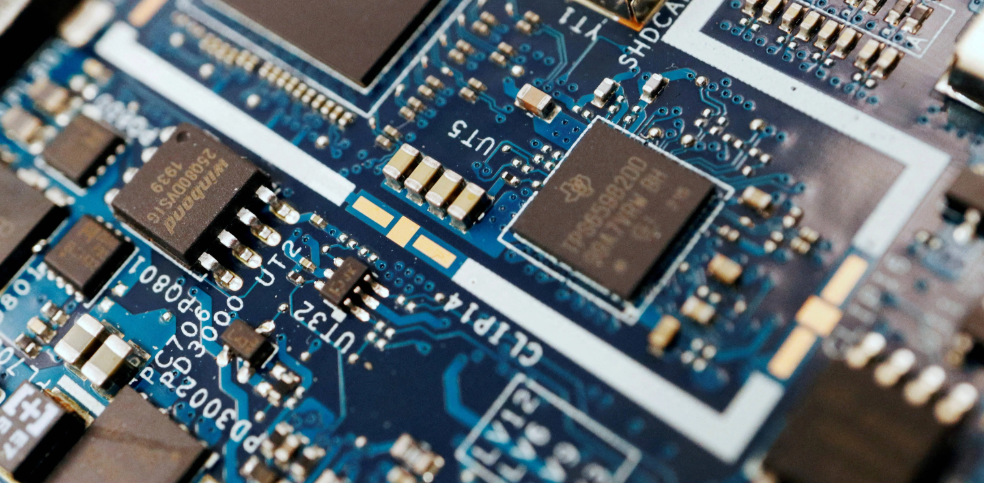

中國在封裝測試領域處于世界領先地位,占據了全球市場份額的40%左右。國內擁有一些具有國際影響力的封測企業,如長電科技、晶方科技、華天科技等,其產品涵蓋了從傳統封裝到先進封裝的各種類型。在先進封裝技術方面,國內企業也在不斷探索和發展,例如觸點智能在半導體芯片與模組精密封裝設備領域研發的產品實現三項全國第一:國內首家量產CMOS固晶機、國內首家量產COB整線、國內首家超薄疊Die固晶機,為我國半導體封裝設備產業從產業價值鏈低端向上爬升做出了貢獻。

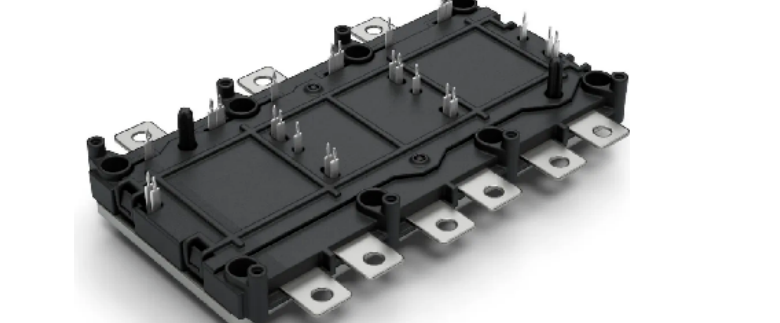

半導體封裝清洗劑W3100介紹

半導體封裝清洗劑W3100是合明科技開發具有創新型的中性水基清洗劑,專門設計用于浸沒式的清洗工藝。適用于清洗去除半導體電子器件上的助焊劑殘留物,如引線框架、分立器件、功率模塊、倒裝芯片、攝像頭模組等。本品是PH中性的水基清洗劑,因此具有良好的材料兼容性。

半導體封裝清洗劑W3100的產品特點:

1、本品可以用去離子水稀釋后使用,稀釋后為均勻單相液,應用過程簡單方便。

2、產品PH值呈中性,對鋁、銅、鎳、塑料、標簽等敏感材料上顯示出極好的材料兼容性。

3、不含鹵素,材料環保;氣味清淡,使用液無閃點,使用安全,不需要額外的防爆措施。

4、由于PH中性,減輕污水處理難度。

半導體封裝清洗劑W3100的適用工藝:

水基清洗劑W3100適用于浸沒式的清洗工藝。

半導體封裝清洗劑W3100產品應用:

水基清洗劑W3100是合明科技開發具有創新型的中性水基清洗劑,適用于清洗去除半導體電子器件上的助焊劑殘留物,如引線框架清洗、分立器件清洗、功率模塊清洗、倒裝芯片清洗、攝像頭模組清洗等。本產品PH值呈中性,對鋁、銅、鎳、塑料、標簽等敏感材料上顯示出極好的材料兼容性。

![[x]](/template/default/picture/closeimgfz1.svg)