因為專業

所以領先

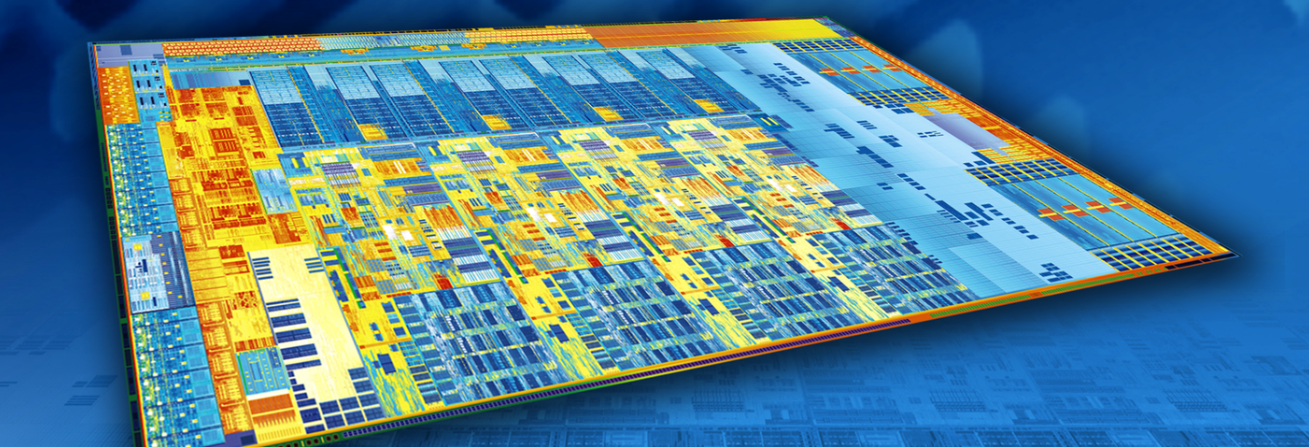

芯片濾波器制造的主要流程包括晶圓加工、光刻、化學蝕刻、沉積和離子注入等。

晶圓加工是整個流程的關鍵步驟,主要涵蓋晶圓清洗、拋光、熱處理、背面處理等操作。

晶圓清洗:目的是將晶圓表面的雜質、油污等物質去除,為后續處理創造良好條件。在芯片制造中,晶圓表面哪怕存在微小的雜質顆粒,都可能影響后續工序的準確性,例如在光刻過程中可能導致圖形缺陷。

拋光:是把晶圓表面磨光,使其具備較好的平整度和表面質量。這對于后續的光刻、沉積等工序非常重要,因為不平整的表面可能會造成光刻圖形的失真或者沉積膜層的不均勻。

熱處理:通過加熱晶圓,使其在后續處理中更容易進行加工。例如,熱處理可以改變晶圓材料的晶體結構,調整其電學性能等,有助于提高制造過程中的加工精度和穩定性。

背面處理:主要是為了保護晶圓背面,避免在加工過程中對背面產生影響。背面處理可以防止在正面進行各種加工操作時,背面受到化學腐蝕、物理損傷等,確保晶圓整體的質量和性能。

光刻是芯片制造中的重要工藝,它利用光刻膠和掩模版,將設計好的電路圖形轉移到晶圓表面。光刻技術能夠實現非常精細的圖形制造,其精度對于芯片濾波器的性能有著重要影響。例如,在制造高頻芯片濾波器時,更精細的光刻圖形可以實現更小的電路元件尺寸,從而提高濾波器的工作頻率和性能。

化學蝕刻是通過化學溶液對晶圓表面進行選擇性腐蝕,以去除不需要的材料,形成所需的電路結構或元件形狀。在化學蝕刻過程中,需要精確控制蝕刻的速率、方向和選擇性,以確保蝕刻的準確性和穩定性。如果蝕刻速率不均勻,可能會導致電路元件的尺寸偏差,進而影響芯片濾波器的性能。

沉積工藝是在晶圓表面形成各種薄膜材料,如金屬、絕緣材料等。這些薄膜材料可以用于構建電路中的電極、布線、介質層等結構。常見的沉積方法包括物理氣相沉積(PVD)和化學氣相沉積(CVD)。不同的沉積方法適用于不同的材料和工藝要求,例如,PVD常用于金屬薄膜的沉積,而CVD則更適合于絕緣材料或復雜化合物薄膜的沉積。

離子注入是將特定的離子注入到晶圓的特定區域,以改變其電學性能,如調整摻雜濃度等。通過離子注入,可以精確控制晶圓內部的雜質分布,從而實現對芯片濾波器電學性能的調控。例如,通過注入合適的離子,可以調整芯片濾波器中晶體管的閾值電壓、載流子濃度等參數,進而影響濾波器的頻率響應等性能指標。

光刻工藝在芯片濾波器制造中具有關鍵地位。

光刻膠涂覆:首先要在晶圓表面均勻涂覆光刻膠。光刻膠的厚度和均勻性對后續的光刻圖形質量有著重要影響。如果光刻膠涂覆不均勻,可能會導致在曝光過程中部分區域光刻膠反應不完全,進而影響圖形的精度。例如,對于一些高精度的芯片濾波器制造,光刻膠的厚度偏差可能需要控制在納米級別。

掩模版對準:將設計好的掩模版與晶圓表面精確對準。這一步驟需要極高的精度,因為掩模版上的圖形與晶圓上的電路布局需要精確匹配。在現代芯片制造中,通常采用高精度的對準設備,通過光學或電子束等技術實現亞微米甚至納米級別的對準精度。一旦對準出現偏差,就會導致光刻圖形的偏移,從而影響芯片濾波器的性能。

曝光:利用特定波長的光源對光刻膠進行曝光。曝光的劑量和時間需要精確控制,不同的光刻膠對曝光的敏感度不同,因此需要根據光刻膠的特性和所需的圖形精度來調整曝光參數。曝光不足會導致光刻膠未完全反應,圖形無法完全形成;而曝光過度則可能使光刻膠過度反應,造成圖形失真。

顯影:曝光后的晶圓要進行顯影處理,將未曝光的光刻膠去除,從而在晶圓表面形成所需的圖形。顯影過程同樣需要精確控制化學溶液的濃度、溫度和顯影時間等參數,以確保顯影的準確性和穩定性。

蝕刻溶液選擇:根據要蝕刻的材料和所需的蝕刻效果,選擇合適的化學蝕刻溶液。例如,對于硅材料的蝕刻,可以使用氫氟酸等蝕刻溶液;對于金屬材料的蝕刻,則需要選擇能夠與該金屬發生化學反應的蝕刻劑。不同的蝕刻溶液具有不同的蝕刻速率、選擇性和對環境的要求,因此需要綜合考慮多種因素進行選擇。

蝕刻速率控制:精確控制蝕刻速率是化學蝕刻的關鍵。蝕刻速率過快可能會導致蝕刻過度,破壞原本需要保留的結構;蝕刻速率過慢則會影響生產效率。蝕刻速率受到蝕刻溶液濃度、溫度、蝕刻時間以及被蝕刻材料的特性等多種因素的影響。例如,在蝕刻過程中,可以通過監測蝕刻溶液的溫度變化來間接控制蝕刻速率,因為蝕刻反應通常是溫度敏感的。

蝕刻選擇性保障:確保蝕刻的選擇性,即只對需要蝕刻的材料進行蝕刻,而不影響其他材料。這對于制造復雜的芯片濾波器結構非常重要。例如,在一個包含多種材料的芯片濾波器結構中,需要蝕刻掉一種金屬材料而不影響周圍的絕緣材料,就需要利用蝕刻溶液對不同材料的選擇性差異來實現。

沉積材料選擇:根據芯片濾波器的設計要求,選擇合適的沉積材料。例如,對于構建電極結構,可能會選擇金屬材料如鋁、銅等;對于絕緣層,則可能選擇二氧化硅、氮化硅等材料。不同的材料具有不同的電學、物理和化學性質,這些性質會直接影響芯片濾波器的性能。

沉積方法確定:根據沉積材料的特性和工藝要求,確定合適的沉積方法,如物理氣相沉積(PVD)或化學氣相沉積(CVD)。PVD包括蒸發沉積和濺射沉積等方式,適用于一些簡單的金屬薄膜沉積;CVD則可以通過化學反應在晶圓表面形成各種化合物薄膜,適用于復雜結構和材料的沉積。

沉積參數控制:在沉積過程中,要精確控制各種沉積參數,如沉積溫度、壓力、氣體流量等。這些參數會影響沉積薄膜的質量,如薄膜的厚度、均勻性、密度等。例如,在化學氣相沉積過程中,溫度過高可能會導致化學反應過于劇烈,產生不均勻的薄膜;而氣體流量不足則可能導致薄膜生長緩慢,影響生產效率。

芯片濾波器的制造精度要求非常高,一般需要在微米甚至亞微米級別上進行。

光刻精度控制:在光刻過程中,要實現如此高的精度是非常困難的。光刻設備的分辨率有限,隨著芯片濾波器尺寸的不斷縮小,要將電路圖形精確地轉移到晶圓表面變得越來越具有挑戰性。例如,當線寬縮小到亞微米級別時,光的衍射效應會變得更加明顯,這會導致光刻圖形的模糊和失真。

蝕刻均勻性保障:化學蝕刻過程中,要在微米級別的尺寸上實現均勻蝕刻也面臨諸多困難。蝕刻溶液在晶圓表面的流動和反應不均勻,可能會導致不同區域的蝕刻深度不一致,從而影響芯片濾波器的性能。而且,隨著蝕刻尺寸的減小,這種不均勻性的影響會更加顯著。

沉積薄膜質量控制:在沉積薄膜時,要在微小的區域內形成均勻、高質量的薄膜也不容易。例如,在沉積金屬薄膜用于電極時,薄膜的厚度不均勻可能會導致電極電阻的不均勻,進而影響芯片濾波器的電學性能。

芯片濾波器制造需要涉及到多種材料,包括氧化鋁、氮化硅、藍寶石、鎢等。

材料兼容性問題:不同材料之間可能存在兼容性問題,例如化學兼容性和熱膨脹系數的差異。在制造過程中,當多種材料相互接觸或共同經歷熱處理等工序時,這些差異可能會導致材料之間的相互作用,如化學反應、應力產生等,從而影響芯片濾波器的性能和可靠性。

界面處理挑戰:不同材料之間的界面處理是一個難點。在芯片濾波器中,材料之間的界面性能會影響信號的傳輸、電學性能等。例如,在金屬 - 絕緣體界面,如果界面處理不好,可能會導致電荷的積累、漏電等問題,從而影響芯片濾波器的濾波效果。

芯片濾波器的尺寸一般很小,一般在幾毫米至幾十毫米之間。

制造設備的精度限制:現有的制造設備在處理小型化的芯片濾波器時,可能會面臨精度不足的問題。例如,一些傳統的光刻設備在制造極小尺寸的芯片濾波器時,可能無法達到所需的精度要求,需要更先進的設備和技術來解決這個問題。

散熱問題:隨著芯片濾波器尺寸的減小,散熱變得更加困難。在工作過程中,芯片濾波器會產生熱量,如果不能及時有效地散熱,熱量積累可能會導致芯片濾波器的性能下降,甚至損壞。例如,在高頻工作的芯片濾波器中,由于功耗較高,散熱問題更加突出。

光刻工藝參數優化:對于光刻工藝,可以優化曝光劑量、曝光時間、光刻膠厚度等參數。通過精確的實驗和模擬,可以找到最佳的參數組合,以提高光刻圖形的精度。例如,根據光刻膠的特性曲線,調整曝光劑量和時間,使得光刻膠在曝光過程中能夠形成清晰、準確的圖形。同時,優化光刻膠的涂覆厚度和均勻性,也有助于提高光刻質量。

化學蝕刻參數優化:在化學蝕刻方面,優化蝕刻溶液的濃度、溫度和蝕刻時間等參數。通過對不同材料蝕刻特性的深入研究,確定最佳的蝕刻參數,以實現精確的蝕刻效果。例如,根據材料的蝕刻速率與蝕刻溶液濃度和溫度的關系,調整這些參數,確保蝕刻的均勻性和選擇性。

沉積工藝參數優化:對于沉積工藝,優化沉積溫度、壓力、氣體流量等參數。這些參數的優化可以提高沉積薄膜的質量,如薄膜的厚度均勻性、密度等。例如,在化學氣相沉積過程中,通過調整反應氣體的流量和沉積溫度,可以使沉積的薄膜更加均勻、致密,從而提高芯片濾波器的性能。

高性能材料的引入:研發和引入具有更好性能的新材料,如具有更高介電常數、更低損耗的絕緣材料,或者具有更高電導率、更好熱性能的金屬材料。這些新材料可以提高芯片濾波器的性能,例如提高濾波效率、降低插入損耗等。例如,一些新型的高介電常數陶瓷材料可以用于構建更小尺寸的電容,從而有助于芯片濾波器的小型化。

先進制造工藝的采用:采用先進的制造工藝,如極紫外光(EUV)光刻技術、原子層沉積(ALD)等。EUV光刻技術可以實現更小的特征尺寸蝕刻,提高光刻工藝分辨率,減少光刻缺陷,改善芯片良率和性能;ALD可以精確控制沉積薄膜的厚度和均勻性,適用于制造高質量的薄膜結構,有助于提高芯片濾波器的性能。

工藝流程的整合:將一些分散的制造流程進行整合,減少制造過程中的中間環節,提高生產效率和產品質量。例如,將多個沉積工序整合為一個連續的沉積過程,可以減少晶圓表面的污染和損傷,提高薄膜的質量和一致性。

質量檢測環節的優化:加強質量檢測環節,在制造過程中及時發現和糾正問題。例如,采用在線檢測技術,在每個關鍵工序之后對晶圓進行檢測,及時發現可能存在的缺陷,如光刻圖形的偏差、蝕刻過度或不足等問題,并采取相應的措施進行修復或調整。

隨著技術的發展,芯片濾波器的尺寸不斷縮小。這得益于光刻技術的進步,如極紫外光(EUV)光刻技術的應用,使得在更小的尺寸上實現高精度的電路圖形制造成為可能。例如,一些先進的芯片濾波器制造工藝已經能夠將濾波器的尺寸縮小到毫米甚至更小的級別,這有助于提高芯片的集成度,滿足現代電子設備對小型化的需求。同時,新的材料和工藝也為芯片濾波器的小型化提供了支持,如新型的薄膜材料和微納加工技術,可以實現更緊湊的電路結構。

為了滿足現代電子系統對多功能、高性能的要求,芯片濾波器的集成度不斷提高。通過采用多層集成模塊(MCM)和微波集成電路(MMIC)等制造方法,可以將多個不同功能的濾波器或其他電路元件集成在一個芯片上。例如,在一個射頻前端芯片中,可以集成多個頻段的濾波器、放大器、開關等元件,實現更復雜的信號處理功能。這種高度集成的芯片濾波器可以減少芯片的面積,降低功耗,提高系統的整體性能。

在性能方面,芯片濾波器的穩定性不斷提高。這主要得益于制造工藝的改進,如更精確的工藝控制、更高質量的材料沉積和蝕刻等。通過優化制造工藝,可以減少芯片濾波器性能的波動,提高其在不同工作環境下的穩定性。同時,降低芯片濾波器的功耗也是一個重要的發展方向。例如,通過采用低功耗的電路設計、優化芯片濾波器的結構和材料等方式,可以降低芯片在工作過程中的功耗,延長電池供電設備的使用時間。

現代通信技術對芯片濾波器的頻率范圍提出了更高的要求,芯片濾波器制造工藝也在不斷發展以滿足這一需求。例如,在5G通信技術中,需要芯片濾波器能夠覆蓋更寬的頻率范圍,從低頻到高頻的多個頻段。為了實現這一目標,制造商不斷研發新的濾波器結構和材料,采用新的制造工藝。例如,一些基于聲表面波(SAW)和聲體波(BAW)技術的濾波器不斷改進,以適應更寬的頻率范圍要求,同時也有一些新型的濾波器技術不斷涌現,如基于超高性能集成無源器件技術的濾波器,其帶寬可以高達900MHz,遠遠超出了傳統聲波濾波器技術的適用范圍。

功率器件芯片清洗劑選擇:

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

![[x]](/template/default/picture/closeimgfz1.svg)