因為專業

所以領先

光刻技術的起源可以追溯到19世紀早期,當時攝影和版畫領域的探索啟發了人們對光刻技術的初步思考。最初,人們發現某些光敏感材料(如金屬鹽或膠片)具有對光的敏感性,受光照射后會發生化學變化,這一性質成為了光刻技術的基礎。隨著攝影術的興起,人們開始探索如何利用光在不同表面上生成圖案,這為后續光刻技術的發展奠定了基礎。

到了20世紀,光刻技術開始與半導體行業產生聯系。1955年,貝爾實驗室的朱爾斯安德魯斯和沃爾特邦德開始把制造印刷電路板的光刻技術應用到矽片上,這是光刻技術在半導體領域應用的重要開端。1958年,仙童半導體的諾伊斯和拉斯特制造了第一臺“步進重復”光刻照相機,并用于硅基晶體三極管的制造。這一時期的光刻技術主要還是處于探索和初步應用階段,為后來光刻技術在芯片制造中的廣泛應用奠定了基礎。

在光刻技術誕生之前,人類已經有了電子計算機,但當時還未將光刻技術與芯片制造緊密結合起來。1958年,工程師基爾比將多個“晶體管”內置在同一塊硅板或鍺板上并形成“集成電路”(也就是芯片),之后隨著晶體管小型化問題的出現,光刻技術在芯片制造中的重要性日益凸顯。1962年,美國GCA公司制造出第一臺接觸式光刻機,這一事件標志著光刻技術在芯片制造中的一個重要里程碑,使得光刻技術在芯片制造中的應用開始走向商業化和規模化。

20世紀60年代,美國GCA公司制造出第一臺接觸式光刻機,這是當時光刻技術的重要成果。接觸式光刻機是將光掩模直接蓋在硅片上,兩者直接接觸后在上方用光線照射來實現光刻。在這個時期,日本的尼康和佳能打入了GCA的供應鏈,通過供應相關產品學習到了光刻機生產工藝和技術知識。到了60年代末期,尼康和佳能開始自主研發光刻機。

1970年代,光刻技術在集成電路制造中的應用逐步發展。這一時期,光刻機械技術和光學技術不斷進步,光刻技術開始廣泛應用于集成電路制造,并且隨著半導體器件尺寸的不斷縮小,光刻技術成為制造微電子設備的核心方法之一,其精度和分辨率也開始逐步提高。例如,中國在1970年代也開始了光刻技術相關的研制工作,中國科學院開始研制計算機輔助光刻掩膜工藝,武漢無線電元件三廠編寫了《光刻掩模版的制造》等工作,1978年,1445所在GK - 3的基礎上開發了GK - 4,但還沒有擺脫接觸式光刻機。

20世紀80年代,光刻技術進入了新的發展階段,競爭更加激烈。1980年,尼康推出第一臺步進式光刻機,這種光刻機在穩定性和自動化程度上更加優異。尼康在日本國內企業和政府的共同努力下攻克了初代光刻機的技術問題,于1982年向美國賣出高性能的光刻機,迅速占據了市場份額。

同一時期,ASML的前身Natlab在1981年研制出了光刻機原型,雖然在精確度上表現較好,但由于商業等多方面原因,這項技術在當時并沒有受到廣泛關注。1984年,ASML正式成立,第一任CEO通過管理手段解決了光刻機大規模生產的難題。到了1987年,ASML在與臺積電的合作中受益,逐漸在市場上嶄露頭角。

20世紀90年代,光刻機的競爭焦點集中在光源波長上。尼康等公司主張延續前代技術,而臺積電的林本堅提出了“浸沒式光刻”方案,即利用水改變光折射率,但他在游說美、日、德各家半導體巨頭無果后,與ASML合作,ASML僅用一年時間就制作出樣機,憑借此技術收獲大量訂單并開始逆襲。

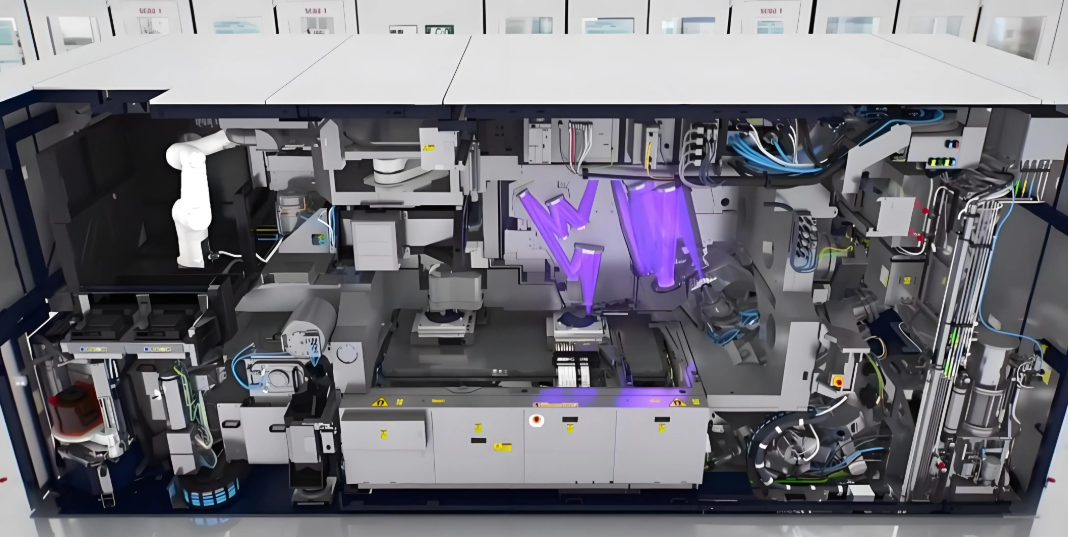

21世紀初,為了進一步提高芯片制造的精度,極紫外光刻(EUV)技術開始成為研究和發展的重點。EUV光刻機使用波長為13.5納米的極紫外光作為光源,這種光源的波長極短,能夠實現更高的分辨率,從而可以制造出更小尺寸、更高性能的芯片。

1997年,英特爾發覺到僅憑一兩家企業想要攻克193nm光源問題無比困難,便說服了美國能源部共同發起了EUV LLC合作組織,這個聯盟匯集了眾多頂級企業和頂尖科學家。在眾多力量的共同研發下,2006年,ASML生產出了更為先進的EUV光刻機設備,這一設備的出現進一步提升了芯片的性能,使得芯片制造能夠滿足更高的要求,并且EUV光刻機成為了用于生產手機、電腦和各類數據處理器等關鍵芯片的重要工具。如今,EUV技術已經成為7nm及以下制程節點的主流光刻技術,并且技術還在不斷發展和完善,例如高數值孔徑(High - NA)EUV光刻技術是EUV光刻技術的下一代發展方向,通過提高光學系統的數值孔徑來進一步提高分辨率。

在傳統的光刻技術中,掩膜版是一個關鍵的組成部分,但它存在制造周期長、成本高且在多次曝光過程中容易磨損等問題。近期,思坦科技與南方科技大學、香港科技大學以及國家第三代半導體技術創新中心(蘇州)聯合攻關,成功研發出基于高功率鋁鎵氮(AlGaN)深紫外Micro - LED顯示的無掩膜光刻技術。這一技術成果于2024年10月15日在國際頂尖學術期刊《Nature Photonics》上正式發表。

該無掩膜光刻技術利用高功率AlGaN深紫外光源,制作出波長為270納米的深紫外Micro - LED,其像素尺寸僅為3微米,實現了高精度的圖案與光源集成,克服了傳統光刻中的光功率限制。這種新技術實現了較低制造成本和更高的曝光效率,為Micro - LED顯示屏的生產開辟了新的方式,同時也為其他半導體技術領域提供了新的解決方案,推動了微納米制造領域的創新發展。

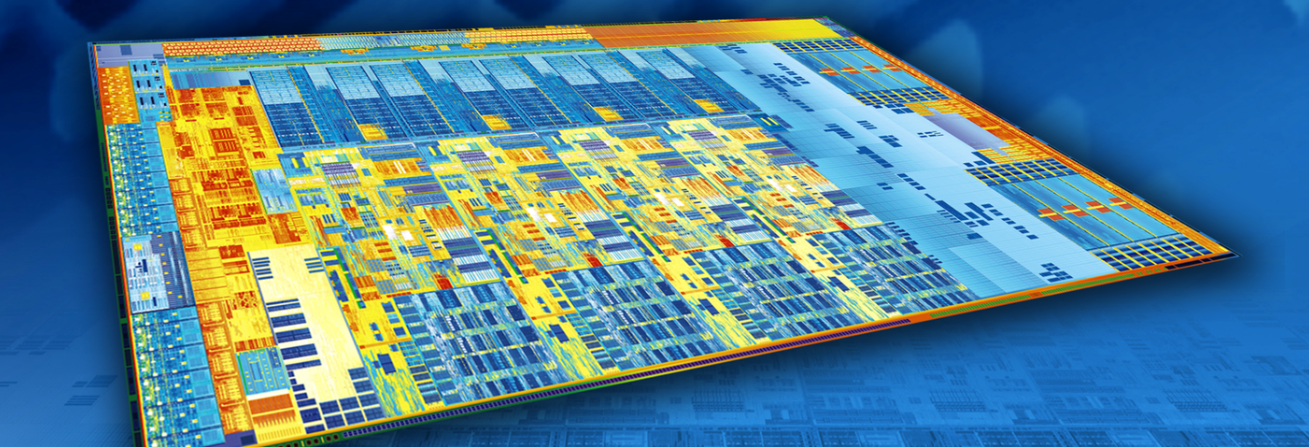

ASML在極紫外光刻技術方面繼續推進,其高數值孔徑(High - NA)極紫外(EUV)光刻系統取得進展。ASML首席財務官Roger Dassen表示,在2024年公司兩大客戶臺積電和英特爾將在年底前獲得所謂的高數值孔徑極紫外光刻系統。這種高數值孔徑的EUV光刻系統有助于進一步提高光刻的分辨率,滿足更先進芯片制程的需求,例如對于臺積電的2nm制程工藝的發展有著重要意義,臺積電的2nm制程將使用Gate - all - around FETs(GAAFET)晶體管,相比3nm工藝會有10% - 15%的性能提升,還可以將功耗降低25% - 30%。

隨著芯片制造工藝的不斷發展,對光刻技術的分辨率要求將越來越高。未來,光刻技術將繼續朝著減小光源波長、增大鏡頭數值孔徑以及優化光刻膠性能等方向發展,以實現更高的分辨率。例如,極紫外(EUV)光刻技術可能會不斷改進,如采用更先進的光源技術或者光學系統,來提高光刻分辨率,從而滿足更小尺寸芯片制造的需求。極端紫外(XUV)光刻技術利用波長更短的XUV光作為光源,有望實現亞1納米級的超高分辨率,這將為未來的芯片制造提供更強大的技術支持,使芯片的集成度進一步提高,功能更加強大。

目前,高端光刻設備(如EUV光刻機)成本極高,這限制了光刻技術在一些企業或領域的廣泛應用。未來,降低光刻技術的成本將是一個重要的發展趨勢。一方面,通過技術創新提高光刻設備的生產效率,降低設備的制造成本;另一方面,優化光刻工藝,減少光刻過程中的材料浪費,降低材料成本。例如,在光刻膠的研發方面,探索更加經濟實惠且性能優異的新型光刻膠材料,或者改進光刻膠的使用工藝,以降低光刻膠的使用成本。同時,對于光刻設備的維護成本也需要進行優化,提高設備的可靠性和穩定性,減少維修和更換部件的頻率和成本。

光刻技術未來可能會與其他技術進行融合發展。例如,與納米制造技術(如自組裝和納米印刷)相結合,實現更高級別的制程,制造出更加復雜和精密的芯片結構。在三維芯片制造方面,光刻技術將發揮重要作用,隨著需求的增長,光刻技術可能會更多地應用于制備三維芯片結構,這需要光刻技術能夠適應三維結構的制造要求,如在不同高度和角度進行精確的圖案投射。此外,光刻技術還有可能與人工智能、量子科技等新興技術相結合,開拓新的應用領域,例如利用人工智能算法優化光刻工藝參數,提高光刻的精度和效率;或者將光刻技術應用于量子芯片的制造等領域。

隨著環保意識的不斷提高,光刻技術的發展也將更加注重可持續性。在光刻工藝過程中,減少能源消耗、降低廢棄物排放以及減少對有害物質的使用將成為重要的發展方向。例如,開發更加環保的光刻膠材料,這種材料在使用過程中產生更少的污染;優化光刻設備的能源利用效率,降低設備運行過程中的能源消耗等措施,以實現光刻技術的綠色制造。

分辨率較低:早期的光刻技術主要使用紫外光源,如汞弧燈,這些光源的波長較長,根據光的衍射原理,較長的波長會限制光刻的分辨率,難以實現微小尺寸的圖案制作,只能制備相對較大尺寸的半導體器件微細圖案,并且很難滿足高度集成的電子元件制造需求。

工藝簡單:從工藝步驟來看,早期光刻技術相對簡單,例如接觸式光刻,是將光掩模直接與硅片接觸進行曝光,這種方式雖然簡單直接,但容易對掩模和硅片造成損傷,而且分辨率有限。

應用范圍窄:主要應用于一些簡單的半導體器件制造,在當時集成電路產業還處于起步階段,光刻技術在其他領域的應用也較少。

分辨率提高:隨著投影式光刻技術的出現,特別是70年代開始,光刻技術的分辨率得到了顯著提高。投影式光刻通過投影鏡頭將掩模上的圖案投射到硅晶圓上,取代了直接接觸方式,減少了掩模和硅片的損傷,并且能夠實現更小尺寸的圖案轉移,使得半導體器件能夠在微納米尺度下制備。

工藝復雜度增加:為了提高分辨率和應對芯片復雜性的增加,開始引入一些新的技術和工藝,如光刻機的增強分辨率技術、多層光刻和非球面透鏡系統等。這些技術的應用使得光刻工藝變得更加復雜,但也為芯片制造帶來了巨大的進步。

應用領域擴展:光刻技術在半導體制造中的應用更加廣泛,除了邏輯芯片制造外,在存儲芯片制造、圖形處理單元(GPU)制造、傳感器和微機電系統(MEMS)制造等領域都開始發揮重要作用。

高分辨率與高精度:以極紫外(EUV)光刻技術為代表,現代光刻技術具有極高的分辨率。EUV光刻技術利用波長為13.5納米的極紫外光作為光源,能夠刻劃出比以往技術更精細的電路圖案,從而實現更小尺寸、更高性能的芯片。并且在光刻工藝過程中,各個環節的精度控制都達到了很高的水平,如對準精度、曝光劑量控制等。

高成本與高復雜性:現代光刻技術,尤其是EUV光刻技術,其設備成本極高。一臺EUV光刻機包含了復雜的光源系統、掩模臺、曝光臺、對準系統等多個模塊,并且需要在真空環境下工作,對設備的制造工藝、材料、組裝技術等都有極高的要求。同時,光刻工藝過程也變得更加復雜,需要專門的掩模板和光刻膠,并且在工藝過程中還面臨著缺陷控制、光刻膠殘留和掩模板污染等挑戰。

廣泛應用與推動前沿科技:光刻技術不僅在傳統的半導體制造領域發揮著至關重要的作用,而且隨著技術的發展,在新興的科技領域如人工智能、云計算、物聯網等領域也有著重要的應用。例如,通過光刻技術制造出的高性能芯片為人工智能算法的運行提供了強大的計算能力,推動了這些前沿科技領域的發展。

20世紀60年代末和70年代初,投影式光刻技術開始嶄露頭角。這一技術的關鍵特點是使用掩膜(或掩模)來投影圖案到硅片表面,以實現微細加工。投影式光刻技術的出現是光刻技術發展中的一個重要突破,它極大地提高了分辨率和圖案復雜度,使得半導體器件能夠在微納米尺度下制備。與之前的接觸式光刻相比,投影式光刻避免了光掩模與硅片的直接接觸,減少了對掩模和硅片的損傷,提高了光刻的精度和可靠性,并且能夠實現更復雜的圖案轉移,為集成電路制造技術的發展奠定了堅實的基礎。同時,這一時期紫外光源的發展也使得投影式光刻技術的應用變得更為廣泛,進一步推動了光刻技術在半導體制造領域的應用和發展。

2002年7月,臺積電的林本堅博士提出了“浸沒式光刻”方案,即在光刻膠上方加一層水,利用光通過液體介質后波長縮短來提高分辨率。這一創新的方案是光刻技術發展中的又一關鍵突破。傳統的光刻技術中,鏡頭與光刻膠之間的介質是空氣,而浸沒式光刻技術打破了這種常規思路。在當時,157nm波長的光源開發遇到困難,而浸沒式光刻技術能夠在不改變光刻機波長的情況下做出等效134nm的波長,使得芯片制程節點進一步提高,通常可以做45nm到7nm的芯片了,頂尖高端的能做到5nm。ASML和臺積電共同研發的浸沒式光刻機于2004年誕生,由于這種光刻機可以在成熟的193nm設備上進行改造,所以設備的穩定性明顯優于同期尼康推出的157nm“干刻”光刻機,也降低了客戶的開銷,這一技術的應用使得ASML開始逆襲,逐漸占據了更多的市場份額。

極紫外(EUV)光刻技術的研發成功是光刻技術發展史上的一個重大里程碑。1997年,英特爾發起EUV LLC合作組織,眾多頂級企業和頂尖科學家參與其中,共同攻克EUV光刻技術難題。2006年,ASML生產出了更為先進的EUV光刻機設備。EUV光刻技術利用波長為13.5納米的極紫外光作為光源,突破了傳統光刻技術的光學極限。EUV光具有高分辨率和高穿透力,能夠刻劃出比以往技術更精細的電路圖案,從而實現更小尺寸、更高性能的芯片。這一技術主要應用于7納米及以下工藝節點的芯片制造,是下一代芯片技術發展的基礎,推動了芯片制造技術向更小尺寸、更高性能的方向發展,也使得光刻技術能夠滿足現代高性能芯片制造的需求,如滿足人工智能、云計算、物聯網等領域對高性能芯片的需求。

芯片封裝清洗介紹

· 合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

· 水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

· 污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

· 這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

· 合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

![[x]](/template/default/picture/closeimgfz1.svg)