因為專業

所以領先

隨著環保意識的增強,國家對新入FPC企業的環評較為嚴格。新介入的FPC制造企業由于環保處理經驗不足,不僅會對企業正常經營造成不利的影響,甚至會對環境造成一定危害。例如,在FPC制造過程中可能會產生一些廢氣、廢水以及固體廢棄物,如果處理不當就會污染環境。而且,滿足環保要求往往需要企業投入大量的資金用于購置環保設備、改進生產工藝等,這對于一些小型或者新進入的企業來說是一個不小的挑戰,從而形成了較高的環保壁壘 。

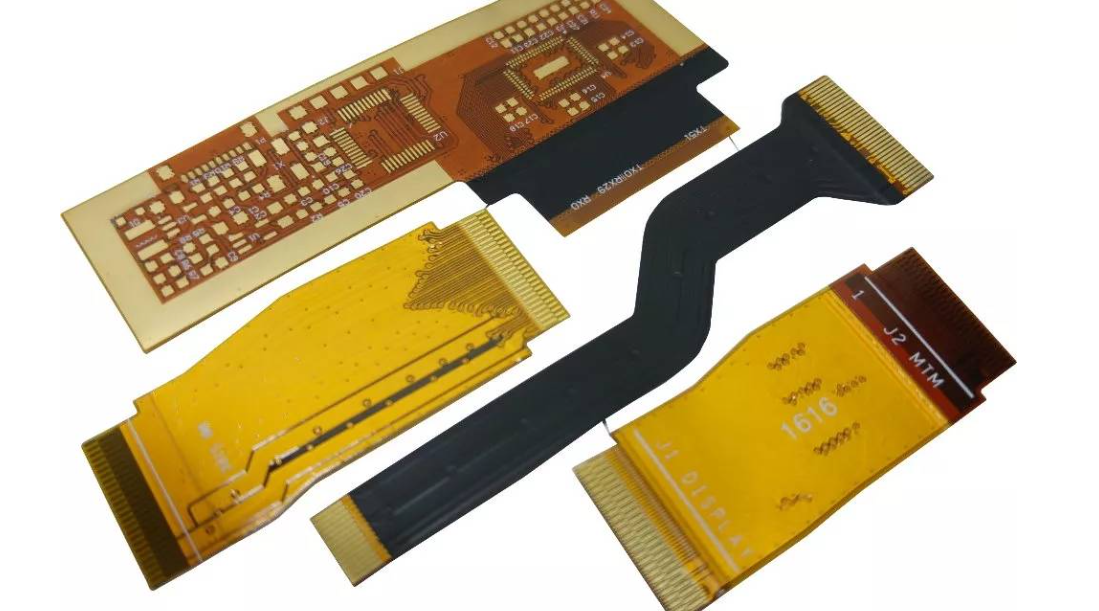

工控FPC的特殊需求

工控FPC需要具備優良的耐候性、耐腐蝕性和穩定性,所以在材料選擇上要求更高。例如在一些惡劣的工業環境中,FPC可能會受到高溫、高濕度、化學腐蝕等影響,如果材料選擇不當,就會影響FPC的性能和使用壽命。在選擇材料時,要考慮材料的化學性質、物理性質等多方面因素,需要對各種材料進行嚴格的測試和篩選,以確保其能夠滿足工控環境的要求 。

撓性多層板和剛撓結合板的材料要求

對于撓性多層板、剛撓結合板來說,聚酰亞胺絕緣層材料和高延展性的壓延銅箔是常用材料,但這些材料成本高。而且聚酰亞胺雖然有良好的柔韌性和絕緣性,但在加工過程中可能會出現一些問題,如與其他材料的兼容性等。壓延銅箔在保證高延展性的同時,其加工工藝也較為復雜,對設備和技術人員的要求較高 。

在FPC制造中,材料的處理包括清洗、烘干、涂膠等步驟。以工控FPC為例,這些步驟都需要嚴格控制溫度、時間和壓力等參數。如果清洗溫度過高可能會損壞材料,溫度過低則可能清洗不干凈;烘干時間過長可能導致材料變形,過短則達不到烘干效果;涂膠時壓力不均勻可能會使膠層厚度不一致,影響后續的加工和產品性能 。

高精度要求

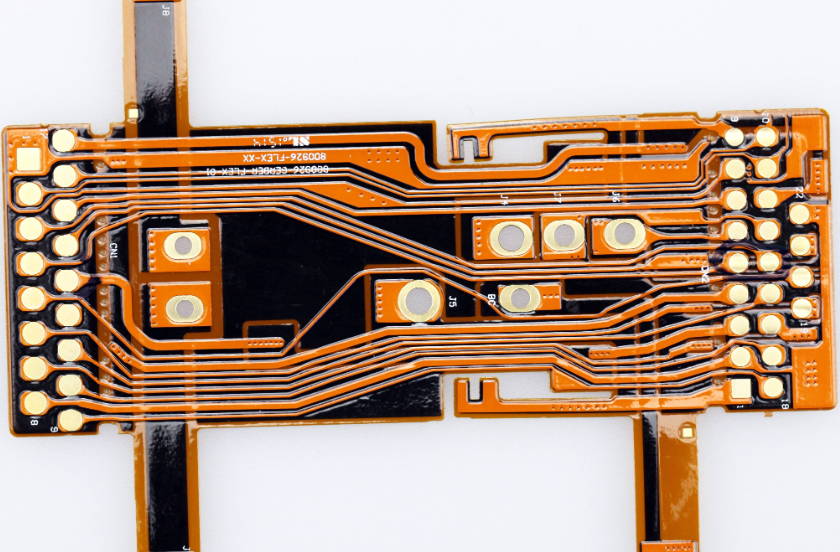

對于工控FPC等類型的產品,需要具備高精度的線路和穩定的電氣性能。這就要求采用先進的制作工藝和設備,例如微型加工工藝和激光刻蝕技術。然而,這些先進工藝和設備的操作難度較大,需要專業的技術人員進行操作和維護。而且在制作過程中,線路的制作精度需要嚴格控制,包括線寬、線距、對角線等參數。例如,在高密度FPC中,目前普遍實現了單面和雙面FPC的線寬/線距15μm/15μm,過孔直徑0.05μm已經在COF(Chip On FPC將ic固定于FPC上)應用,要達到這樣的精度在工藝控制上非常困難,微小的偏差就可能導致線路短路或者斷路等問題,影響產品的性能和質量 。

尺寸穩定性挑戰

隨著FPC線路的高密度化發展,對材料尺寸的要求更加嚴格,即高尺寸穩定性的要求。在制造過程中,材料可能會因為溫度、濕度等環境因素或者加工過程中的應力等原因發生尺寸變化。這種尺寸變化可能會導致線路間距、孔徑等參數發生改變,從而影響FPC的性能。例如在多層FPC制造中,各層之間的對準精度會因為尺寸變化而難以保證,進而影響信號傳輸等功能 。

撓性多層板、剛撓結合板的制造工藝復雜,生產良品率相對較低。在制造多層板時,需要將多層材料進行精確的層壓結合,每層之間的連接和信號傳輸都需要保證準確無誤。剛撓結合板則需要在剛性和撓性部分的結合處實現良好的過渡,避免出現斷裂、信號中斷等問題。這些工藝的復雜性導致了生產過程中的廢品率較高,增加了生產成本 。

FPC基板薄、軟,容易變形,在FPC上組裝SMD(表面貼裝器件)的難度大。其中關鍵之一是FPC的固定,固定的好壞直接影響貼裝質量。例如使用不銹鋼或鋁質載板雖然不變形但重量大、不利于傳輸、吸熱量大、增加能耗;合成石載板抗靜電、耐高溫、熱膨脹系數小,再流焊時不易變形,但成本較高;硅膠板初期不變形,使用一段時間后會變形;磁性載板耐高溫、熱膨脹系數小,再流焊時不易變形,但成本最高。選擇合適的載板治具是一個難點,并且在組裝過程中,由于FPC的柔軟性,如何確保SMD準確貼裝在規定位置也是一個挑戰,需要高精度的貼裝設備和技術 。

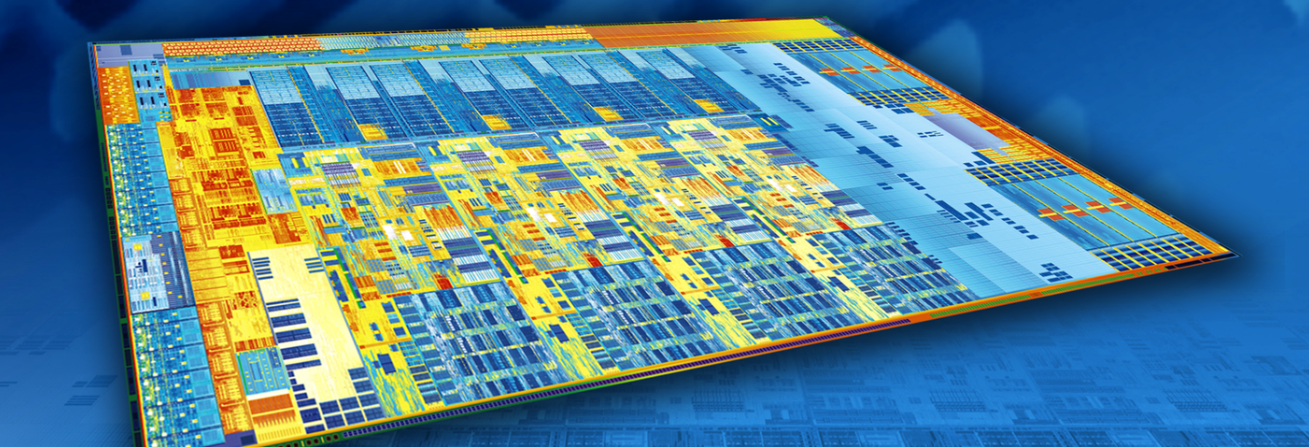

在消費電子向小型化、輕型化發展的趨勢下,FPC為適應下游行業趨勢也正在向高密度、超精細、多層化方向發展。這就要求FPC上用于連接電子元器件線路和孔徑需要滿足更加精細的尺寸要求。例如在智能手機等設備中,內部空間有限,FPC需要在更小的尺寸內實現更多的功能,如信號傳輸、電源連接等。這對FPC的制造工藝提出了更高的要求,需要不斷提升線路制作的精度、材料的性能等,以滿足高密度和小型化的需求。目前的技術水平在實現這種高密度和小型化的過程中還面臨一些挑戰,如線路間距縮小可能會導致信號干擾等問題,多層化結構可能會影響FPC的柔韌性等 。

對于一些需要高撓曲性能的產品,如可穿戴設備等,要求FPC能夠承受數十萬到數百萬次彎曲而不會損壞。并且隨著產品的升級,高撓曲產品要求壽命由10萬次提高到15萬次等更高的標準,對FPC制作工藝的要求也越來越高。要達到這樣的高撓曲壽命,需要從材料選擇、制造工藝等多方面進行優化。例如,在材料方面,需要選擇柔韌性更好、耐疲勞性更強的材料;在制造工藝方面,要保證線路和連接部位在多次彎曲過程中不會出現斷裂、脫層等問題,這在實際生產和應用中是一個較難解決的問題 。

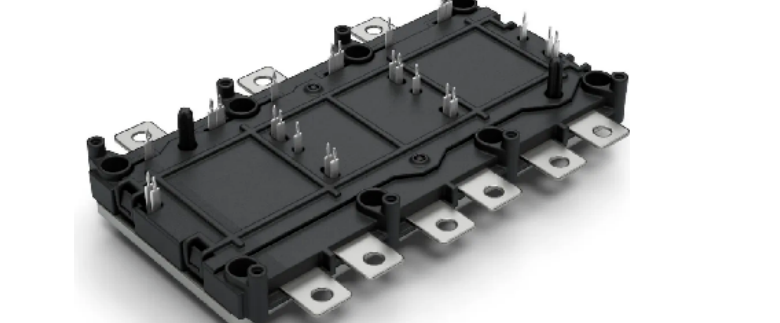

汽車電子領域

在汽車電子領域,FPC應用涵蓋車燈、顯示模組、BMS(電池管理系統)/VCU(整車控制器)/MCU(核心功率電子單元)三大動力控制系統、傳感器、高級輔助系統等相關場景。汽車內部環境復雜,存在高溫、震動、電磁干擾等因素。FPC需要在這樣的環境下穩定工作,這就要求其具備良好的耐高溫、抗震動、抗電磁干擾等性能。例如在發動機附近的FPC,要能夠承受高溫環境,并且在車輛行駛過程中的震動下,依然能夠保證信號傳輸的穩定性。與消費電子領域相比,汽車電子對FPC的可靠性和安全性要求更高,這對FPC的設計、制造和測試等環節都提出了特殊的要求 。

醫療領域

在醫療領域,部分特殊FPC甚至可以安裝在我們的體內,是制造起搏器、人工耳蝸和除顫器等的重要組件。在醫療設備中的FPC,首先要滿足生物相容性要求,即不能對人體產生有害的反應。其次,在性能方面,需要高度的可靠性,因為醫療設備的故障可能會對患者的生命健康造成嚴重威脅。例如,心臟起搏器中的FPC,如果出現信號傳輸中斷等問題,可能會導致起搏器無法正常工作,危及患者生命。所以在醫療領域應用的FPC,從材料選擇到制造工藝再到質量檢測,都需要遵循嚴格的醫療標準,這增加了FPC在醫療領域應用的難度 。

在智能手機中,FPC涉及顯示、電池、觸控、連接、攝像頭等多功能模組模塊。然而目前智能手機已步入存量時代,加之缺芯、疫情、智能手機更換周期延長等多種因素疊加,導致以手機為代表的消費電子出貨量下降明顯。這使得FPC在消費電子領域的市場需求受到影響,企業需要根據市場需求的波動調整生產規模和產品布局。例如,企業可能需要減少在智能手機FPC方面的產能投入,轉而尋找其他新興的應用領域,如物聯網設備等。但開拓新的應用領域又面臨著技術研發、市場開拓等多方面的挑戰 。

國家環保部門對新入FPC企業的環評嚴格,這是由于FPC制造過程中可能產生的污染風險。在生產過程中,化學藥劑的使用、蝕刻過程中的廢液排放、焊接過程中的廢氣排放等都可能對環境造成污染。對于新進入的企業來說,缺乏環保處理經驗,要達到環保標準需要投入大量資金用于建設污染處理設施,如廢水處理系統、廢氣凈化設備等。這不僅增加了企業的初始投資成本,還可能因為環保設備的運行和維護增加企業的運營成本。例如,一些小型企業可能無法承擔安裝和運行先進的廢氣凈化設備的費用,從而難以滿足環評要求進入FPC制造行業。這種環保壁壘在一定程度上限制了FPC制造企業的數量,對行業的新進入者構成了挑戰,但從長遠來看也有助于推動整個行業向綠色制造方向發展 。

在FPC制造中,材料的性能和成本是需要平衡的重要因素。以撓性多層板為例,聚酰亞胺絕緣層材料具有良好的絕緣性和柔韌性,是理想的材料選擇,但成本較高。企業在選擇材料時,既要考慮材料的性能是否滿足產品要求,又要考慮成本因素。如果選擇高性能但高成本的材料,可能會導致產品價格過高,缺乏市場競爭力;如果選擇低成本但性能稍差的材料,又可能影響產品的質量和可靠性。例如,一些企業可能為了降低成本而選擇一些替代材料,但這些替代材料可能在耐溫性、耐腐蝕性等方面不如聚酰亞胺,從而影響FPC在一些特殊環境下的應用性能 。

材料處理的復雜性主要源于FPC材料的特殊性。FPC的材料多為柔性材料,其物理和化學性質對處理條件較為敏感。例如,在清洗過程中,柔性材料可能會因為清洗液的化學成分、清洗的力度等因素而受到損傷。烘干時,由于材料的薄和軟的特性,不均勻的熱量分布可能導致材料變形。涂膠過程中,材料的表面性質會影響膠的附著效果,如果處理不當就會出現膠層脫落、厚度不均等問題。這些材料處理的復雜性要求企業在制造過程中采用精確的控制手段,如使用高精度的溫度、壓力控制設備等,這增加了制造的難度和成本 。

實現FPC線路的高精度制作面臨著多方面的技術挑戰。從設備方面來看,需要使用高精度的加工設備,如微型加工設備和激光刻蝕設備。這些設備本身的技術含量高,價格昂貴,并且需要專業的技術人員進行操作和維護。在工藝方面,要實現微小的線寬、線距和孔徑,需要精確控制蝕刻的深度、速度等參數。例如,激光刻蝕過程中,激光的功率、頻率等參數的微小變化都可能影響蝕刻的精度。此外,在多層FPC制造中,各層線路之間的對準也是一個難題,需要采用高精度的定位技術,以確保信號傳輸的準確性 。

撓性多層板制造良品率低主要是由于其復雜的結構和工藝要求。撓性多層板是由多層柔性材料層壓而成,每層之間需要通過精確的定位和連接來實現信號傳輸。在層壓過程中,如果壓力、溫度等參數控制不當,就可能導致層間出現氣泡、分層等問題。而且,撓性多層板在加工過程中容易受到外力的影響而發生變形,這會進一步影響其制造精度。例如,在鉆孔過程中,由于材料的柔軟性,鉆孔的位置和垂直度難以精確控制,容易造成線路短路或斷路等問題,從而降低了良品率 。

FPC基板薄、軟的特性是導致其在組裝SMD時難度大的內在原因。由于其薄軟,在組裝過程中難以提供穩定的支撐,容易在操作過程中發生變形。這種變形會影響SMD的貼裝精度,例如可能導致SMD的引腳與FPC線路之間的連接不良。而且,在選擇載板治具時,需要綜合考慮多種因素,如成本、不變形性、熱膨脹系數等。不同的載板治具都有其優缺點,沒有一種完美的載板治具能夠同時滿足所有的要求。例如,磁性載板雖然在性能上較好但成本最高,這就限制了其大規模應用。企業在組裝過程中需要根據具體的產品要求和成本限制來選擇合適的載板治具,這增加了組裝的復雜性和難度 。

在FPC向高密度、超精細、多層化方向發展的過程中,與現有技術水平存在一定的差距。從線路制作角度來看,目前的制造工藝在實現超精細線路(如線寬/線距更小)方面還面臨挑戰。例如,隨著線路間距的縮小,信號之間的串擾問題會更加嚴重,需要采用新的屏蔽技術或者改進線路布局來解決。在多層化方面,增加層數會使FPC的結構更加復雜,制造過程中的對準精度、層間連接可靠性等問題會更加突出。雖然微型加工工藝和激光刻蝕技術等的應用在一定程度上提高了制造精度,但要完全滿足高密度、小型化的需求,還需要進一步的技術創新,如開發新的材料體系、改進制造設備等 。

要實現FPC的高撓曲壽命,目前存在一些技術瓶頸。在材料方面,雖然有一些柔韌性較好的材料可供選擇,但這些材料在其他性能方面可能存在不足。例如,一些高柔韌性的材料可能在耐溫性、導電性等方面不能滿足要求。在制造工藝上,要確保線路和連接部位在高撓曲過程中的穩定性是一個難題。目前的工藝可能會導致線路在多次彎曲后出現斷裂、脫層等問題,尤其是在連接點處。例如,在可穿戴設備中,FPC隨著人體的活動不斷彎曲,如何保證其在長時間使用后依然能夠正常工作,需要從材料的改性、連接工藝的優化等多方面進行研究和改進 。

汽車電子領域

在汽車電子領域,FPC需要應對復雜的環境條件。高溫環境要求FPC的材料具有良好的耐高溫性能,如采用特殊的耐熱材料或者對材料進行耐熱改性處理。抗震動要求FPC在結構設計和連接方式上進行優化,例如采用加固的連接結構來防止在震動過程中線路斷開。抗電磁干擾則需要采用屏蔽材料或者特殊的線路布局來減少電磁干擾對信號傳輸的影響。而且,汽車電子的安全性和可靠性要求高,這意味著FPC的設計、制造和檢測需要遵循嚴格的汽車行業標準,如ISO 26262等標準,這對企業的技術能力和質量管理水平提出了很高的要求 。

醫療領域

在醫療領域應用FPC,生物相容性是首要考慮的因素。企業需要對材料進行嚴格的生物相容性測試,確保材料不會對人體產生毒性、過敏等不良反應。同時,醫療設備對FPC的可靠性要求極高,這就要求在制造過程中采用高精度的制造工藝和嚴格的質量檢測手段。例如,在制造心臟起搏器中的FPC時,需要采用超精密的線路制作工藝來確保信號傳輸的準確性,并且在組裝過程中要保證高度的清潔度,防止雜質對設備性能的影響。滿足這些特殊要求需要企業投入大量的資金進行研發和質量控制,這對企業來說是一個巨大的挑戰 。

面對消費電子市場需求的波動,企業需要制定復雜的應對策略。當市場需求下降時,企業需要削減產能,但削減產能可能會導致設備閑置、人員冗余等問題。如果企業想要開拓新的應用領域,如物聯網設備等,需要進行市場調研、技術研發、建立新的銷售渠道等多方面的工作。例如,企業需要了解物聯網設備對FPC的具體需求,研發適合物聯網設備的FPC產品,并且建立與物聯網設備制造商的合作關系。這一系列的工作需要投入大量的資金、人力和時間,并且存在一定的市場風險,因為新的應用領域的市場需求和競爭狀況具有不確定性 。

FPC制造工藝的復雜性直接影響其在應用中的性能表現。例如,制造過程中線路制作精度不足會導致FPC在高密度小型化應用場景下無法滿足要求。在智能手機等消費電子

合明科技FPC柔性電路板清洗:

柔性電路板上存在多種多樣的污染物,能夠歸成離子型與非離子型這兩大類。離子型污染物在接觸到環境中的濕氣后,在通電時會發生電化學遷移,形成樹枝狀的結構體,導致出現低電阻通路,使柔性電路板的功能受損。非離子型污染物能夠穿透 PCB 的絕緣層,在 PCB 板表層下產生枝晶。除了離子型和非離子型污染物之外,還有粒狀污染物,像焊料球、焊料槽內的浮點、灰塵以及塵埃等,這些污染物會引發焊點質量下降、焊接時焊點拉尖、產生氣孔、短路等各種不良現象。

一般來說,人們覺得清洗表面貼裝組件相當困難,這是因為有時表面貼裝元件和柔性電路板之間的托高高度很低,形成了極其微小的間隙,有可能截留助焊劑,致使在清洗過程中難以將助焊劑去除。其實,如果在選擇清洗工藝和設備時加以留意,并且讓焊接和清潔工藝得到恰當的控制,那么清洗表面貼裝組件就不應存在問題,即便是使用了具有侵蝕性的助焊劑。然而必須要強調的是,在使用侵蝕性水溶性助焊劑時,良好的工藝控制是必不可少的。

鑒于柔性電路板電子制程精密焊后清洗的不同需求,合明科技在水基清洗領域擁有頗為豐富的經驗,針對具有低表面張力、低離子殘留、需配合不同清洗工藝使用的情況,自主研發出了相對完整的水基系列產品,精細化地對應涵蓋了從半導體封裝到 PCBA 組件終端,其中包含水基清洗劑和半水基清洗劑,堿性水基清洗劑以及中性水基清洗劑等。具體體現為,在同等清洗力的條件下,合明科技的兼容性更為優良,兼容的材料更為廣泛;在同等兼容性的前提下,合明科技的清洗劑可清洗的錫膏種類更多(經過測試的錫膏品牌有 ALPHA、SMIC、INDIUM、SUPER-FLEX、URA、TONGFANG、JISSYU、HANDA、OFT、WTO 等;經過測試的焊料合金包括 SAC305、SAC307、6337、925 等不同成分),清洗的速度更快,離子殘留更低、干凈程度更好。

![[x]](/template/default/picture/closeimgfz1.svg)