因為專業

所以領先

芯片封裝測試是芯片制造過程中的重要環節,它將生產出來的合格晶圓進行處理,為芯片提供機械物理保護,實現芯片電路與外部器件的電氣連接,并對芯片進行功能和性能測試,以確保芯片在實際應用中的穩定性和可靠性。

一、晶圓準備階段 晶圓是芯片制造的基礎,在進行封裝測試之前,晶圓需要經過一系列的前期處理。首先是晶圓制造,這一過程涉及到多個復雜的工藝步驟,例如從沙子中提取硅并制成晶圓的過程,包括鑄錠等操作,即將沙子加熱分離出一氧化碳和硅,不斷重復以獲得超高純度的電子級硅,再將其熔化成液體然后凝固成單晶固體形式的“錠”,最后切割形成晶圓。在晶圓代工廠制造完成的晶圓在出廠前會經過一道電性測試,稱為晶圓可接受度測試(Wafer Acceptance Test,WAT),只有WAT測試通過的晶圓才會被送去封測廠。

二、封裝前測試(中測,Chip Probe,CP) 封測廠首先對送來的晶圓進行中測。由于在晶圓制造過程中工藝原因會引入各種制造缺陷,導致晶圓上的裸Die(芯片未封裝時的單個單元)中會有一定量的殘次品。CP測試的目的就是在封裝前將這些殘次品找出來。在進行CP測試時,通過探針與芯片上的焊盤接觸,進行芯片功能的測試,同時標記不合格芯片,并在后續切割后進行篩選。這個過程需要用到探針臺,探針臺由載物臺、光學元件、卡盤組成,主要承擔輸送定位任務,使晶圓依次與探針接觸完成測試,它能夠提供晶圓自動上下片、找中心、對準、定位,及按照設計的步距移動晶圓以使探針卡上的探針能對準硅片相應位置進行測試。例如克洛諾斯自主研發的超精密氣浮平臺作為載物平臺,重復定位精度達±50nm,可以提供超精密的機械移動定位,以定位晶圓進行精密檢測。

三、封裝環節

前段操作

晶圓減薄(wafer grinding):剛出場的晶圓(wafer)通常需要進行背面減薄,達到封裝需要的厚度。在背面磨片時,要在正面粘貼膠帶來保護電路區域,研磨之后,去除膠帶。這一步驟有助于后續芯片在封裝后的整體厚度控制,以滿足不同應用場景對于芯片尺寸的要求,例如在一些對空間要求苛刻的移動設備中,芯片必須足夠薄才能適應設備的設計需求。

晶圓切割(wafer Saw):將晶圓粘貼在藍膜上,再將晶圓切割成一個個獨立的Dice(芯片單元),然后對Dice進行清洗。切割過程需要精確控制,以確保每個芯片單元的完整性和準確性,避免切割過程中對芯片造成損傷。

光檢查:檢查在前面步驟中是否出現殘次品。這是一道重要的質量檢測工序,通過光學檢測設備對芯片進行細致的檢查,及時發現可能存在的問題,如芯片表面的劃痕、電路連接的異常等,從而保證進入下一工序的芯片質量。

芯片貼裝(Die Attach):包括芯片貼裝、銀漿固化(防止氧化)、引線焊接等操作。芯片貼裝是將切割后的芯片準確地放置在封裝基板或框架上,銀漿固化能夠確保芯片與基板或框架之間的連接穩定且不易被氧化,引線焊接則是建立芯片與外部電路連接的關鍵步驟,它使得芯片的電路能夠與外界進行電氣通信。

后段操作

注塑:用EMC(塑封料)把產品封測起來,同時加熱硬化。這一步驟為芯片提供了機械物理保護,防止外部沖擊對芯片造成損害。塑封料能夠包裹芯片,使其免受外界灰塵、濕氣等環境因素的影響,就像給芯片穿上了一層堅固的防護衣。

激光打字:在產品上刻上相應的內容,例如生產日期、批次等等。這些標記有助于產品的追溯和管理,在芯片的生產、銷售和使用過程中,可以通過這些標記快速獲取芯片的生產信息,方便進行質量控制和售后服務。

高溫固化:通過高溫處理保護IC內部結構,消除內部應力。在芯片的制造和封裝過程中,由于材料的不同熱膨脹系數等原因,會在芯片內部產生應力,高溫固化能夠使芯片內部結構更加穩定,提高芯片的可靠性和使用壽命。

去溢料:修剪邊角。在注塑過程中,可能會有多余的塑封料溢出到芯片的邊角部位,去溢料操作可以去除這些多余的部分,使芯片的外觀更加整齊,同時也避免了溢料可能對芯片性能產生的影響,如影響芯片的散熱性能等。

電鍍:提高導電性能,增強可焊接性。電鍍層可以改善芯片引腳或連接部位的導電性,使其更容易與外部電路進行焊接連接,確保電氣連接的穩定性和可靠性,這對于芯片在各種電路系統中的正常工作至關重要。

切片成型檢查殘次品:對封裝后的芯片進行最后的成型處理,并再次檢查是否存在殘次品,確保封裝后的芯片質量符合要求,只有通過這一檢查的芯片才能夠進入最終的測試環節。

四、封裝后測試(終測,Final Test,FT) 封裝完成后的產品還需要進行終測。終測是對封裝后的芯片進行全面的功能和性能測試,包括芯片的電氣特性、邏輯功能、信號傳輸等方面的測試。只有通過FT測試的產品才能對外出貨,以保證到達用戶手中的芯片能夠正常工作,滿足各種應用場景的需求。

晶圓可接受度測試(WAT) 這是晶圓在代工廠出廠前的一道電性測試。它是對晶圓整體電學性能的初步檢測,測試內容涵蓋了晶圓中各個芯片單元(Die)的基本電學參數,如電阻、電容、電壓等特性的檢測。通過WAT測試,可以篩選出在晶圓制造過程中就存在嚴重電學性能問題的晶圓,避免將有明顯缺陷的晶圓送入封測廠,從而提高整個芯片制造流程的效率,減少不必要的封裝成本。例如,如果晶圓中的某個區域存在大面積的電學性能異常,可能是由于制造過程中的摻雜不均勻或者光刻不準確等原因造成的,WAT測試能夠及時發現這種問題。

中測(CP)

精確探測:CP測試在封裝前對晶圓上的裸Die進行檢測,其關鍵在于精確的探測技術。通過探針與芯片上的焊盤進行精準接觸,來獲取芯片的功能信息。探針的精度和穩定性對于測試結果至關重要,因為如果探針與焊盤接觸不良,可能會導致測試結果的誤判,將合格的芯片誤判為不合格,或者反之。例如,在測試一些引腳間距非常小的芯片時,需要使用高精度的探針設備,確保每個探針都能準確地與對應的焊盤連接。

缺陷篩選:CP測試的核心目的是篩選出裸Die中的殘次品。由于晶圓制造過程中的各種工藝偏差,如光刻、蝕刻、沉積等工序可能引入的缺陷,會導致部分Die的功能不正常。CP測試通過對芯片功能的全面檢測,能夠識別出這些存在功能缺陷的Die,如邏輯電路中的門電路故障、存儲單元的讀寫錯誤等,然后將其標記出來,在后續的切割和封裝過程中進行剔除,從而避免對這些殘次品進行不必要的封裝操作,大大降低了封裝成本。

終測(FT)

功能完整性測試:FT是對封裝后的芯片進行的全面測試。它需要確保芯片的各項功能都能正常運行,包括各種邏輯功能、運算功能、信號處理功能等。例如,對于一款CPU芯片,FT測試需要檢查其指令集的執行是否正確,數據處理是否準確,中斷處理是否正常等。對于通信芯片,要測試其信號的發送和接收功能、調制解調功能等是否符合標準。

性能指標測試:除了功能測試外,FT還需要對芯片的性能指標進行測試,如芯片的工作頻率、功耗、響應速度等。這些性能指標直接關系到芯片在實際應用中的表現。以手機芯片為例,其工作頻率決定了手機的運行速度,功耗影響手機的電池續航能力,響應速度則關系到用戶操作手機時的流暢體驗。只有當芯片的各項性能指標都滿足要求時,才能判定該芯片通過終測,允許對外出貨。

晶圓減薄

厚度控制:晶圓減薄過程中,精確的厚度控制是關鍵。不同的芯片應用場景對芯片的厚度有不同的要求,例如在超薄型電子產品如智能手表中,芯片需要非常薄才能適應產品的緊湊設計。減薄操作需要將晶圓的厚度降低到滿足封裝需求的數值,同時要避免減薄過度導致晶圓破裂或者損傷到正面的電路結構。在減薄過程中,需要使用高精度的研磨設備,并且要根據晶圓的初始厚度、材料特性以及目標厚度等因素來調整研磨參數,如研磨速度、研磨壓力等。

正面保護:在晶圓背面減薄時,正面粘貼膠帶保護電路區域是一個重要操作。因為研磨過程中產生的振動、摩擦等可能會對正面的電路造成損壞,膠帶能夠起到緩沖和隔離的作用。而且在研磨完成后,膠帶的去除也需要謹慎操作,避免在去除過程中殘留膠漬或者對電路造成拉扯等破壞。

芯片貼裝

貼裝精度:芯片貼裝過程中,要將芯片準確地放置在預定的位置上,這對于后續的引線焊接和芯片的正常工作至關重要。貼裝的精度需要達到微米級別,以確保芯片與封裝基板或框架之間的電氣連接和機械固定的準確性。例如,在一些多芯片封裝的情況下,如果其中一個芯片貼裝位置偏差較大,可能會導致引線連接困難,甚至在工作過程中出現芯片之間的信號干擾等問題。

銀漿固化與連接可靠性:銀漿固化是芯片貼裝中的一個重要環節。銀漿作為芯片與基板或框架之間的連接介質,其固化效果直接影響連接的可靠性。在固化過程中,需要控制固化的溫度、時間等參數,以確保銀漿能夠充分固化,形成穩定的電氣連接,同時防止銀漿氧化。如果銀漿固化不完全或者被氧化,會導致芯片與基板之間的接觸電阻增大,影響芯片的電氣性能,甚至可能出現連接斷開的情況。

注塑

塑封料填充:注塑過程中,確保塑封料能夠完全填充到芯片周圍的空間是關鍵。如果塑封料填充不充分,會在芯片內部留下空隙,這些空隙可能會導致芯片在后續使用過程中受到濕氣、灰塵等污染物的侵入,從而影響芯片的性能和可靠性。同時,不均勻的填充還可能會對芯片產生內部應力,導致芯片變形或者出現裂紋。

加熱硬化控制:在注塑的同時進行加熱硬化操作,加熱的溫度和時間需要精確控制。如果溫度過高或者時間過長,可能會導致塑封料過度硬化,使其變脆,容易在受到外力沖擊時破裂;而溫度過低或者時間過短,則會導致塑封料硬化不完全,無法提供足夠的機械保護作用。

以常見的塑料封裝工藝為例進行分析。

一、工藝流程實例

前期準備

首先是晶圓的準備,假設是一個直徑為300mm的硅晶圓,經過晶圓制造過程后,進行WAT測試,測試結果顯示晶圓整體電學性能符合要求,然后將其送往封測廠。

在封測廠,對晶圓進行CP測試。使用高精度的探針臺,探針卡上的探針間距根據芯片的引腳布局設計,例如對于一款引腳間距為100μm的芯片,探針的間距也為100μm左右,以確保能夠準確地與芯片焊盤接觸。通過CP測試發現晶圓上大約有5%的裸Die存在功能缺陷,將這些殘次品標記出來。

封裝過程

注塑環節,使用EMC塑封料對芯片進行注塑封裝,將芯片完全包裹起來。注塑過程中,控制塑封料的填充速度和壓力,確保塑封料能夠均勻地填充到芯片周圍的空間,避免產生空隙。加熱硬化過程中,將溫度升高到175°C左右,保持40分鐘,使塑封料充分硬化。

激光打字,在封裝后的芯片表面刻上生產日期、批次號以及芯片型號等信息,激光的功率和頻率根據芯片表面的材料特性進行調整,以確保清晰、準確的標記。

高溫固化,將封裝后的芯片放入高溫爐中進行高溫固化,溫度設定為200°C,時間為2小時,以消除芯片內部在封裝過程中產生的應力。

去溢料,使用專門的切割設備去除注塑過程中溢出到芯片邊角的多余塑封料,使芯片的外觀整齊。

電鍍環節,對芯片的引腳進行電鍍處理,電鍍層采用金材料,電鍍厚度為5μm左右,以提高引腳的導電性能和可焊接性。

切片成型檢查殘次品,對經過上述處理后的芯片進行最后的成型處理,使其符合標準的封裝外形尺寸要求,然后再次進行檢查,發現有極少數芯片在電鍍過程中引腳出現短路現象,將這些不合格品剔除。

進行晶圓減薄,將晶圓的原始厚度從700μm減薄到200μm左右,以滿足后續封裝對厚度的要求。在減薄過程中,在晶圓正面粘貼特殊的保護膠帶,減薄完成后,使用專業的膠帶去除設備干凈地去除膠帶。

晶圓切割環節,將晶圓粘貼在藍膜上,使用切割設備按照芯片的尺寸將晶圓切割成單個的Dice,每個Dice的尺寸為5mm×5mm左右。切割完成后,對Dice進行清洗,去除切割過程中產生的碎屑和雜質。

光檢查環節,通過高分辨率的光學檢測設備對切割后的Dice進行檢查,發現有少量芯片表面存在微小劃痕,這可能是由于切割過程中的振動或者切割刀具的磨損造成的,將這些有劃痕的芯片標記為不合格品。

芯片貼裝階段,將合格的芯片貼裝到塑料封裝基板上,使用銀漿作為連接介質,銀漿的厚度控制在10μm左右,確保芯片與基板之間的良好電氣連接。貼裝完成后,進行銀漿固化,固化溫度設定為150°C,固化時間為30分鐘,以保證銀漿充分固化且不被氧化。

前段操作

后段操作

終測環節

對經過封裝后的芯片進行終測。通過專門的測試設備對芯片的功能和性能進行全面測試。對于功能測試,輸入各種不同的測試信號,檢查芯片的邏輯功能是否正確,例如對于一款數字信號處理芯片,檢查其對不同頻率和幅度的數字信號的處理是否符合設計要求。在性能測試方面,測量芯片的工作頻率、功耗等指標。假設該芯片的設計工作頻率為1GHz,測試結果顯示芯片的實際工作頻率在0.98 - 1.02GHz之間,符合要求;芯片的功耗在設計的額定功耗范圍內,判定該芯片通過終測,可以對外出貨。

二、工藝特點分析

成本效益

在這個塑料封裝工藝實例中,塑料封裝材料成本相對較低,這使得在大規模生產中能夠有效控制成本。例如,與陶瓷封裝或金屬封裝相比,塑料封裝料的原材料價格較低,并且注塑等工藝相對簡單,設備投資成本也較低。同時,由于能夠在封裝過程中有效地篩選出殘次品,避免了對不合格芯片進行不必要的加工和測試,進一步降低了成本。例如在CP測試和各工序后的檢查中,及時發現并剔除不合格品,減少了后續工序的浪費。

廣泛適用性

塑料封裝工藝適用于多種類型的芯片。對于大多數消費電子產品中的芯片,如手機、平板電腦等中的芯片,其對芯片的性能和可靠性要求在塑料封裝能夠滿足的范圍內。例如,對于一些中低端的手機芯片,塑料封裝能夠提供足夠的機械保護、電氣連接和散熱性能。而且,塑料封裝工藝能夠適應不同尺寸和引腳布局的芯片,具有較高的靈活性。例如,從較小尺寸的傳感器芯片到較大尺寸的應用處理器芯片,都可以采用塑料封裝工藝。

工藝挑戰與應對

在這個實例中,也面臨一些工藝挑戰。如在晶圓切割過程中,可能會出現芯片表面劃痕的問題,這就需要定期檢查和更換切割刀具,優化切割參數,如降低切割速度、調整切割壓力等,以減少劃痕的產生。在注塑環節,要確保塑封料的均勻填充,這需要精確控制注塑設備的參數,并且對塑封料的質量和流動性進行嚴格檢測。對于終測環節,隨著芯片功能和性能的日益復雜,需要不斷更新測試設備和測試方法,以確保能夠準確地檢測出芯片的各種問題。

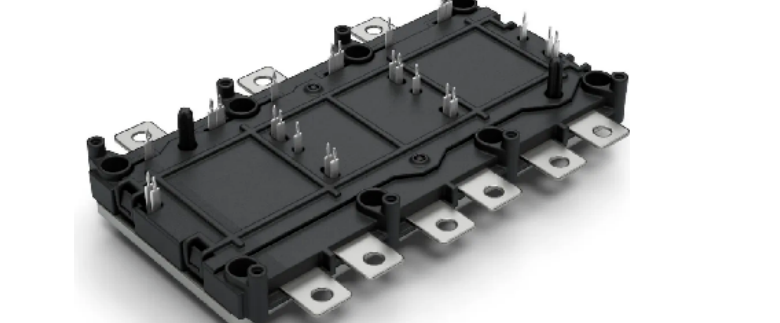

晶圓級封裝(WLP)

技術原理:晶圓級封裝是一種較為先進的封裝技術,它直接在晶圓上進行封裝,無需將晶圓切割成單個芯片后再進行封裝。其主要原理是在晶圓表面構建重布線層(RDL),通過重布線層將芯片的電極重新布局,以滿足不同的封裝需求。例如,當芯片的引腳間距較小,而外部電路連接需要較大的引腳間距時,可以通過RDL進行重新布線,調整引腳間距。同時,在晶圓表面

倒裝芯片清洗劑W3800介紹

倒裝芯片清洗劑W3800是針對PCBA(印刷線路板組裝)焊后清洗開發的一款濃縮型環保水基清洗劑。主要用于清除電子組裝件PCBA、功率LED器件及引線框架型分立器件上的錫膏或者助焊劑殘留物。特別適用于助焊劑殘留較多且頑固的PCBA清洗,本品在材料兼容性方面表現優越,適應于超聲、噴淋等多種清洗工藝。

倒裝芯片清洗劑W3800的產品特點:

1、用去離子水按一定比例稀釋后不易起泡,可以應用在在線和離線式噴淋清洗設備中。

2、清洗負載能力高,可過濾性好,具有超長的使用壽命,維護成本低。

3、適用于具有高精、高密、高潔凈清洗要求的精密電子零件的清洗,特別適用于針對細間距和低底部間隙元器件的清洗應用。

4、濃縮型產品應用更寬廣,選擇不同的稀釋比例靈活清洗不同殘留。

5、對市場上大多數種類型的助焊劑和錫膏焊后殘留均具有良好的清洗效果。

倒裝芯片清洗劑W3800的適用工藝:

W3800水基清洗劑適應于超聲、噴淋等多種清洗工藝。

倒裝芯片清洗劑W3800產品應用:

W3800在材料兼容性方面表現優越,主要用于清除電子組裝件PCBA、功率LED器件及引線框架型分立器件上的錫膏或者助焊劑殘留物。特別適用于助焊劑殘留較多且頑固的PCBA清洗,清洗時可根據PCBA殘留物的狀態,將本品按一定比例稀釋后再進行使用,一般稀釋比例應控制在 1:3~1:5。

![[x]](/template/default/picture/closeimgfz1.svg)