因為專業

所以領先

第三代半導體是以碳化硅(SiC)、氮化鎵(GaN)為主的寬禁帶半導體材料,還包括氧化鋅(ZnO)、金剛石、氮化鋁(AlN)等,其禁帶寬度大于或等于2.3電子伏特(eV)。

(一)特性

高擊穿電場

這一特性使得第三代半導體材料能夠承受更高的電壓而不被擊穿。例如在電力電子器件中,碳化硅(SiC)的絕緣擊穿場強是硅(Si)的10倍,可以制作出600V - 數千V的高壓功率器件。在相同耐壓情況下,SiC在單位面積下的漂移層電阻可以降低到Si的1/300,這對于制造高壓、大功率的半導體器件非常有利,如在新能源汽車的逆變器、充電樁等設備中,能夠有效提高器件的耐壓性能和安全性。

高飽和電子速度

高飽和電子速度意味著電子在材料中的運動速度更快,從而可以實現更高的工作頻率。氮化鎵(GaN)具有高臨界磁場、高電子飽和速度與極高的電子遷移率,是超高頻器件的極佳選擇,適用于5G通信、微波射頻等領域的應用,能夠滿足5G高功率、高通信頻段的要求,有效提升通信設備的性能。

高熱導率

良好的熱導率有助于將半導體器件在工作過程中產生的熱量快速散發出去,從而提高器件的穩定性和可靠性。例如SiC材料及其器件結構有天生的耐高溫能力,在真空條件下甚至可耐達400 - 600℃的高溫。在實際應用中,為防止接觸空氣而產生氧化,SiC器件必須采用耐高溫的封裝。150℃結溫是業界目前的最高標準,175℃結溫等級剛剛開始展露,有標準化封裝可以采用,而200℃乃至更高溫的封裝對封裝材料和工藝要求十分嚴苛,而且必須根據裸片特征進行定制設計,以保證導熱和散熱性能要求。

高電子密度和高遷移率

高電子密度和高遷移率有助于提高半導體器件的導電性能和響應速度。在制作晶體管等電子器件時,可以使電子在器件內快速移動,從而提高器件的開關速度和工作頻率,減少信號傳輸延遲,對于高頻、高速電子設備的制造具有重要意義。

(二)與前兩代半導體的區別

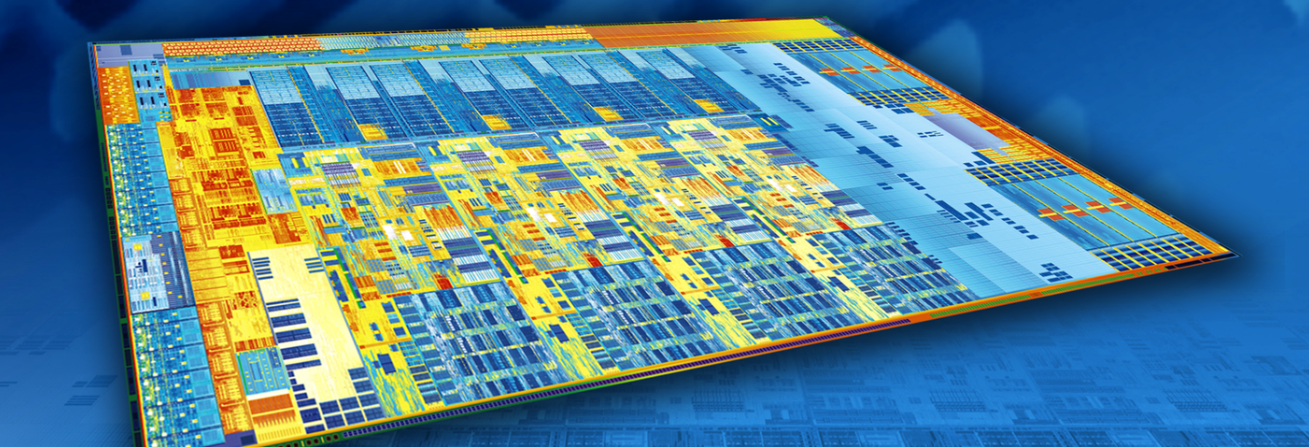

第一代半導體材料

興起于二十世紀五十年代,以硅(Si)、鍺元素(Ge)為代表。第一代半導體材料引發了以集成電路(IC)為核心的微電子領域迅速發展。硅材料由于技術成熟度較高且具有成本優勢,仍廣泛應用在電子信息領域及新能源、硅光伏產業中,但它的帶隙較窄、電子遷移率和擊穿電場較低,在光電子領域和高頻高功率器件方面的應用受到諸多限制,主要解決數據運算、存儲的問題。

第二代半導體材料

興起于20世紀九十年代以來,以砷化鎵(GaAs)、磷化銦(InP)為代表的化合物半導體。相比于第一代半導體,砷化鎵具有高頻、抗輻射、耐高溫的特性,主要用于制作高速、高頻、大功率以及發光電子器件,是制作高性能微波、毫米波器件及發光器件的優良材料,廣泛應用在主流的商用無線通信、光通訊以及國防軍工用途上,主要解決數據傳輸的問題。但隨著科技發展,其自身性能也無法滿足新的需求。

第三代半導體材料與前兩代相比,具備更寬的禁帶寬度(≥2.2eV)、更高的擊穿電場、更高的熱導率、更高的電子飽和速率及更高的抗輻射能力,更適合于制作高溫、高頻、大功率及抗輻射器件,可廣泛應用在高壓、高頻、高溫以及高可靠性等領域,包括射頻通信、雷達、衛星、電源管理、汽車電子、工業電力電子等,能夠突破第一、二代半導體材料的發展瓶頸。

(一)技術研發進展加速

材料生長技術的提升

在碳化硅(SiC)方面,國產6英寸SiC襯底外延已實現量產,液相法生長SiC晶體項目開始中試,這將有助于提高SiC材料的質量和產量,降低成本。對于氮化鎵(GaN),12英寸Si基GaN HEMT外延技術的突破有望大幅降低器件和系統成本。隨著這些材料生長技術的不斷進步,第三代半導體材料的性能將不斷提高,應用范圍也將進一步擴大。

器件制造工藝的改進

在SiC領域,6英寸SiC芯片工藝技術開發完成,SiC二極管實現批量應用,SiC MOSFET初步量產并開始車規級可靠性驗證,SiC電驅產品也開啟“上車”模式。這些成果表明在器件制造工藝上不斷取得新的突破,使得第三代半導體器件在新能源汽車、工業電力電子等領域的應用更加可行和可靠。同時,在GaN領域,5G通信基站用GaN射頻國產化率超過30%,Mini - LED顯示產品的產業化外量子效率超過6%,顯示出在不同應用領域的工藝改進成果。

(二)應用市場不斷拓展

傳統領域的深入滲透

在新能源汽車領域,碳化硅(SiC)器件主要應用于功率控制單元、逆變器、車載充電器等方面,其輕量化、高效率、耐高溫的特性有助于有效降低新能源汽車的成本。隨著新能源汽車市場的不斷增長,對SiC器件的需求也將持續增加。在5G通信領域,氮化鎵(GaN)射頻器件由于更能有效滿足5G高功率、高通信頻段的要求,其在基站中的應用將隨著5G網絡的建設和升級不斷擴大。同時,在軌道交通領域,碳化硅器件主要應用于軌交牽引變流器,能大幅提升牽引變流裝置的效率,符合軌道交通綠色化、小型化、輕量化的發展趨勢,未來在軌道交通建設中也將有更多的應用。

新興領域的開拓

在人工智能、未來智聯網等新興領域,第三代半導體材料和技術逐漸成為核心關鍵元器件的材料基礎。例如在新一代顯示技術中,Mini - LED和Micro - LED等技術的發展離不開氮化鎵等第三代半導體材料。此外,在自動駕駛領域,對傳感器、控制器等電子器件的高性能、高可靠性要求,也使得第三代半導體材料有了用武之地,其耐高溫、抗輻射等特性可以滿足自動駕駛系統在復雜環境下的穩定運行需求。

(三)成本逐漸降低

規模效應降低成本

隨著第三代半導體技術在更多領域的應用,市場需求不斷增加,生產規模逐漸擴大。例如在新能源汽車、5G通信等大規模應用的領域,隨著產量的提升,單位產品的生產成本將逐漸降低。這包括原材料采購成本的降低、生產設備的利用率提高以及生產工藝的優化等方面。以氮化鎵(GaN)為例,隨著其在快充領域的廣泛應用,生產規模不斷擴大,快充產品的價格也逐漸變得更加親民。

技術創新降低成本

前面提到的材料生長技術提升和器件制造工藝改進,不僅提高了產品性能,也有助于降低成本。例如12英寸Si基GaN HEMT外延技術的突破,通過提高生產效率和降低原材料消耗等方式來降低器件和系統成本。在SiC方面,液相法生長SiC晶體等技術的發展,如果實現大規模工業化生產,將有效降低SiC材料的成本,進而降低基于SiC的半導體器件的成本。

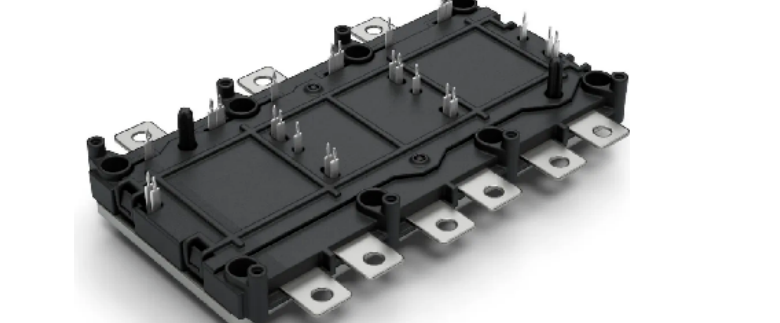

半導體芯片封裝清洗介紹

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

![[x]](/template/default/picture/closeimgfz1.svg)